Calidad integral en el llenado de aerosoles

Cuando hablamos de calidad a veces vienen a la mente muchas ideas de alguna definición que alguna vez hayamos adoptado en nuestro día a día. En nuestra experiencia como profesionistas hemos trabajado desde la mejora continua hasta el típico “hazlo bien a la primera”, pero hay algo que sin duda nos va a llevar a la mejora, a tener un mejor producto y realmente enfocarnos a concebir el concepto de calidad.

Muchos de los factores en los que se ve expuesta una empresa y los retos que constantemente sufre la industria del aerosol, nos exige implementar innovaciones para la adaptación de sus productos hacia una regulación que va a seguir cambiando con el tiempo. Para esto, es necesario actualizar los procesos y aprovechar todas estas oportunidades y las necesidades que surjan para mejorar nuestros procesos y productos. Es necesario contemplar que las guías nos faciliten la oportuna determinación sobre el cambio y la forma adecuada de concebir la calidad.

Este es el contenido de la Calidad Integral en el llenado de Aerosoles:

- Objetivo

- Definiciones

2.1 Objetivos de la calidad - ¿Qué es calidad total?

3.1 ¿Cuáles son sus beneficios? - ¿Cómo implementar la filosofía de

calidad total en nuestros procesos? - Línea de llenado de aerosoles

- 14 puntos de Deming

- Conclusiones

- OBJETIVO

Reconocer la correcta limitación de la calidad contemplando posturas y metodología actuales.

- DEFINICIONES

Con el paso del tiempo, el término de calidad se ha percibido por la mayoría de la gente de diferentes formas, pero solamente incluyendo todos los requerimientos que se necesitan para un sistema de calidad, nos lleva a veces a conformarnos con solamente seguirlos como un lineamiento pero muchas veces no sabemos o no contemplamos el involucrar a la organización por completo.

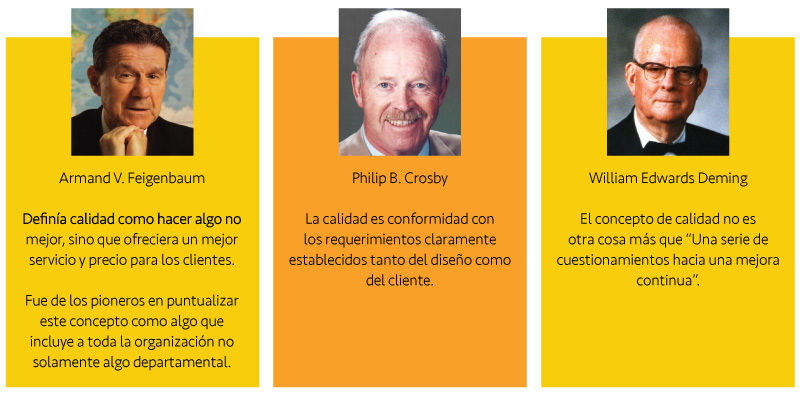

Seguimos de la mano de estas definiciones para concretar una que se asemeja más y que contempla todo:

“Calidad es un proceso de mejoramiento continuo en donde todas las áreas de la empresa participan activamente en el desarrollo de productos y servicios que satisfagan las necesidades del cliente, logrando con ello una mayor productividad al menor costo”.

2.1 Objetivos de la calidad.

Si vemos cómo la calidad se ha ido concediendo a lo largo de la historia, nos encontramos con una percepción e implementación en la industria. Desde qué es calidad, siempre lo hemos hecho todos desde el inicio del hombre, porque a lo largo de la historia siempre hemos mejorado nuestros productos. Antes pasábamos de lo que era básico hasta lo que hoy ya conocemos como tecnologías que nos facilitan la vida.

Después, las empresas empezaron a implementar:

• Control de calidad: Gestión de la administración empresarial centrada en la mejora continua que contempla las últimas 2 fases y nos ayuda a dirigir correctamente su aplicación, generando un enfoque de cultura de la calidad hacia la plena satisfacción del cliente.

• Aseguramiento de calidad: Sistemas y procedimientos de la organización para evitar que se produzcan productos defectuosos, prevenir errores, reducir costos, respaldo en la medición e interpretación de datos recabados por C.C.

• Control de calidad: Técnicas de inspección en producción para evitar la salida de bienes defectuosos y su objetivo satisfacer las necesidades técnicas del producto.

• Calidad: Comenzar bien las cosas, minimizando los costos para satisfacer al cliente y ser competitivo.

- ¿QUÉ ES CALIDAD TOTAL?

Feigenbaum.- Fue el primero en definir este concepto y es algo que tiene que ver con la responsabilidad de toda la organización y es quien acuñó las bases de la calidad total. Él implementó lo que era control de calidad total.

Deming.- Definió como una estrategia de gestión empresarial donde toda la organización desarrolla y se involucra en la mejora en el proceso.

3.1. Beneficios

Comerciales, económicos, técnicos y humanos, ya que nos ayuda a tener una mayor comunicación entre áreas; romper barreras departamentales; aumentar la mejora de nuestros procesos y de alguna forma nos hace llegar desde el personal, el más básico de la empresa hasta la dirección.

Deming nos dejó este legado es del ciclo PDCA mejor conocido como Plan, Do, Check, Act, (por sus siglas en Inglés) qué es una de las implementaciones que usan la mayoría del sistema de calidad como la ISO9001 que usa este tipo de ciclos para su sistema.

- ¿CÓMO IMPLEMENTAR LA FILOSOFÍA DE CALIDAD TOTAL EN NUESTROS PROCESOS?

¿CÓMO LO VAMOS A LOGRAR?

Primero se tiene que planificar, hacer, verificar y actuar en este caso vamos a desarrollar un proceso de mejora continua en todas nuestras actividades que necesita el total compromiso de todo el equipo.

¿CÓMO SE HACE?

Con la participación de toda la organización y aquí habla sobre involucrar al proveedor. Muchas veces no implicamos o no le damos el peso necesario.

Otra de las cosas que se debe hacer es superar esas barreras con la comunicación que muchas veces choca porque tenemos metas departamentales y una con otra a veces no va de la mano. Una vez que se tenga todo esto, se verifica cómo se implementó para de ahí saber que lo que estamos haciendo tiene una respuesta positiva hacia nosotros.

Una de las formas de hacerlo, es por ejemplo con el departamento de calidad, siempre se habla de asuntos internos pero a veces no nos ponemos a pensar en los externos, en los que no forman parte de la organización, de clientes que de alguna forma la retroalimentación no se ve tan directa, no llega hacia el nivel más bajo y durante la implementación se hace un análisis de todo esto para saber qué es lo que se tiene que hacer nuevamente o si hizo bien con seguir mejorando.

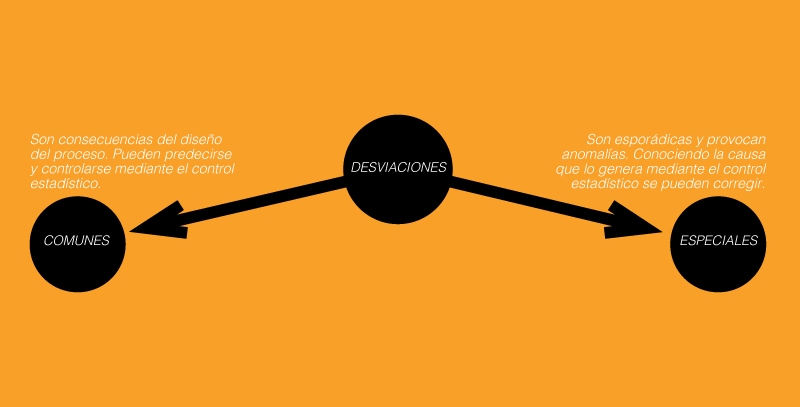

Edward Deming hablaba sobre la variabilidad de los procesos y todos son variables. Mientras menor sea la variabilidad, mayor será la calidad. Él hablaba sobre dos tipos de desviaciones:

Son consecuencias del diseño del proceso. Pueden predecirse y controlarse mediante el control estadístico.

Las herramientas básicas de calidad nos ayudan a medir la variabilidad o a identificar mejor los problemas para poder determinar la causa y poder corregirlos:

- LÍNEA DE LLENADO DE AEROSOLES

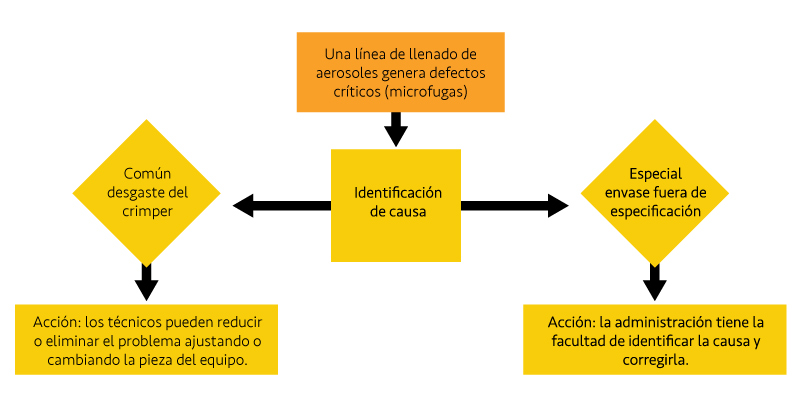

Este ejemplo es con el diafragma de flujo:

Es importante definir qué tipo de causa es, en este caso por ejemplo, si sabemos que es algo que normalmente pasa como un desgaste del crimper para el sellado de los envases, muchas veces esa información no se tiene de la mano porque a veces los técnicos o durante la línea del proceso no se identifica a tiempo o muchas veces no se les avisa a los operadores. En este caso, la acción que se tiene tomar es hacia los técnicos, que son los únicos que pueden ajustar el crimper y pueden visualizar ya después del baño de prueba, que no se genere las microfugas, pero si no se toma esta identificación primero, a veces el técnico la sigue ajustando, pero puede que sea una identificación de una causa especial.

En este caso, puede ser que el envase esté fuera de especificación y venga con otras medidas las cuales no se se le notifican al técnico y él anda ajustando el crimper, pero no está corrigiendo el defecto, no está llegando a la causa. Para esto, la administración o el departamento de calidad debe de tener estandarizado este tipo de procesos para que se le pueda facilitar al técnico, una implementación mejor hacia este tipo de causas.

- 14 puntos de Deming

- Nuestra empresa siempre debe de estar regida bajo innovación; investigación e instrucción; mejoramiento continuo; mantenimiento y herramientas de producción. Siempre es importante tener este tipo de cosas presentes. Este punto nos prepara para el cambio.

- No aceptar fabricaciones defectuosas y trabajar conjuntamente con los proveedores. Es muy importante estar en sincronía con ellos para definir correctamente qué es para ellos un defecto. Cuál es el límite de aceptabilidad y mediante tablas como las de AQL, en la que debe estar completamente verificada la información con nosotros, poder detectar desde este punto lo que vamos a aceptar para nuestra empresa desde la materia prima y no nos llegue a generar un defecto después.

- A veces no sabemos cuál es la razón de un inspector dentro de una línea de proceso, porque no tomamos en cuenta que él no realiza inspecciones masivas. Se tiene que determinar cuál es la obligación de cada una de las áreas para que puedan identificar dentro de las suyas, cualquier anomalía y se puedan reportar porqué de esta forma nosotros podemos saber en qué punto se llevó a cabo algún problema e identificar la causa raíz. Para eso, tenemos que tener a nuestra organización con las herramientas necesarias para que ellos puedan registrar. Uno de estos son las listas de chequeo, donde en cada parte del proceso se definen los puntos críticos y es ahí donde se le debe de poner especial atención por si surge un problema de inmediato se reporte.

En el caso de llenado de aerosoles se empieza desde la recepción de los envases, de las válvulas y los activadores en el momento en el que en el que llegan a la planta. Se le da entrada y ahí es dónde empieza el proceso. Para identificarlo, debemos tener los puntos críticos sentados en una de estas partes para definir algún problema y reconocerlo. Posiblemente esto nos va a ahorrar hasta el baño de prueba, porque muchas veces este proceso se recomienda como lo hace la Organización de las Naciones Unidas, pero a veces le cedemos todo esto a una herramienta que nos está ayudando a la seguridad del producto más no a la calidad, que este es el enfoque que se debe tener a este tipo de recomendaciones que da la ONU que son la seguridad del producto no de calidad, porque la calidad se logra mediante el mejoramiento de los procesos. En repetidas ocasiones, durante este proceso que es el baño de prueba, se tiene que identificar la microfuga, pero a veces es muy complicado, porque es una inspección visual y con frecuencia no los va a garantizar pero se puede pasar uno u otro.

Actualmente existen equipos con láser que son un poco más sofisticados, pero al final no es garantía al 100 por ciento, por lo que debemos de tratar de respaldarnos de la optimización en nuestros procesos y de la estandarización de cada uno de ellos, para que a la hora de que pasé por esa prueba, simplemente sea para garantizar la seguridad, no la calidad del producto.

Otra de las cosas que solemos ceder a este tipo de equipos es el mantenimiento que lo llevamos a nivel profesional, a un nivel preventivo, en el cual estamos apostando todo por este tipo de equipos para que no lancen hacia nosotros algún defecto y poder analizar solamente el equipo no el proceso que empieza desde atrás.

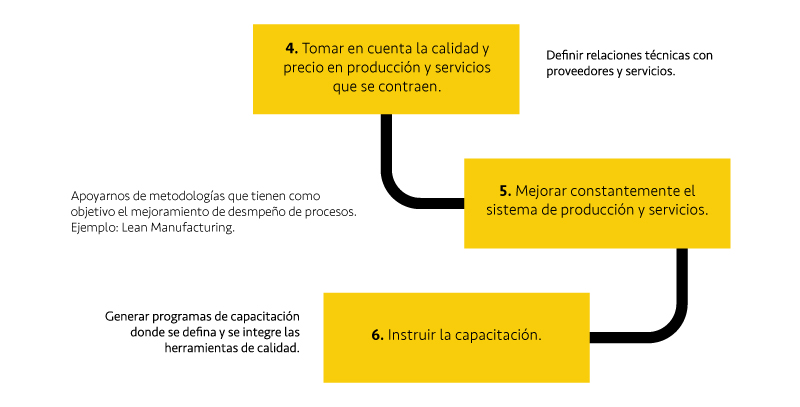

- La mejora en la relación que tiene el costo y la calidad de los productos y de los servicios que adquirimos. Se debe definir un nexo con nuestros proveedores para poder determinar claramente lo que aceptaremos y lo que no

- Muchas empresas hacen uso de herramientas cómo 5W que nos ayudan a mejorar nuestro proceso mediante el ahorro de desperdicio, o dependiendo el tipo de metodología que ocupemos, pero todas van ligadas hacia la mejora del proceso. Todo esto nos hace mejorar nuestros procesos día con día.

- Generar programas que se definan primero para poder dar las herramientas al personal, para que puedan de alguna forma medir cómo es el desempeño que se realiza diario.

- Definir los objetivos de supervisión y darle las responsabilidades a cada uno para que se retroalimenten con su subordinado. Muchas veces esta retroalimentación no llega y el personal no da su punto de vista o se siente infravalorado. Esto siempre tiene que ir desde tomar en cuenta cualquier detalle que él pueda llegar a notar y pueden hacer mediante el uso estadístico la implementación hacia una mejora.

- Esto ya no se hace en las empresas como el poder castigando a los empleados. En ocasiones, en algunas áreas sí se llega a tomar en cuenta esto. Cuando hay algún problema en la línea o algún defecto sale, frecuentemente buscamos el culpable sobre el defecto, no buscamos la solución posible. A veces este problema es una evidencia sobre algo que no estamos atacando, evidenciamos una falta de compromiso. Debemos de facilitarle las herramientas para que ellos puedan trabajar. De esta forma podemos evitar problemas futuros, estandarizando cada uno de los procesos y se da mediante la invitación, erradicado el miedo. En ocasiones, el personal no habla por miedo o porque piensa que lo que dice está mal, pero siempre se le debe tomar en cuenta.

- La comunicación mal orientada siempre nos pega en la calidad y todo por ahorramos tiempo; cuando entre un área y otra, entre calidad y producción no se llevan, o ventas y producción tampoco y esto genera problemas de calidad porque la comunicación es algo que se debe de llevar de la mano para tener una meta única. Un objetivo global que nos haga percibir la calidad como el reflejo de nuestro buen trabajo, no como una meta departamental.

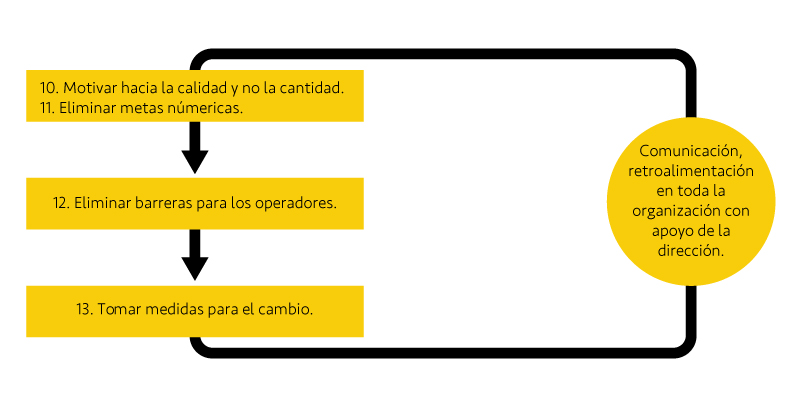

- /11 Los métodos que podemos ofrecer al personal deben ayudarles o pueden respaldarse en ellos, siguiendo las estandarizaciones para que ellos puedan llevar a cabo su compromiso de llegar a una meta. ¿Por qué eliminarlas? porque muchas veces exigimos sin dar las herramientas y muchas veces pedimos que hagan cierta cantidad de producto terminado y no tiene un estándar sobre lo que debe de hacer al día.

- Los operadores tienen que estar de la mano con el personal de calidad o producción y con todos los supervisores. Ellos son los que tienen en primera mano cualquier defecto. Es el que nos indica cuál es la clave de algún problema y muchas veces no se lleva a cabo porque los operadores no se llevan con su supervisor porque piensan que su trabajo es detectar el problema. Una de las formas de evitar esto, es mediante la comunicación.

- La dirección debe de estar totalmente de acuerdo en este tipo de cuestiones ya que a menudo la información se queda desde el personal de producción y no pasa de ahí, no llega a la dirección y constantemente no sabe lo que pasa. La dirección es la que debe tomar este tipo de iniciativas para que la calidad se pueda conseguir de la mejor manera.

El miedo es porque de alguna forma se ven expuestos en este tipo de conflictos y al parecer el hecho de comunicarlos les genera un miedo ante la directiva.

Esto es como una guía para poder analizar en conjunto todo lo que se debe llevar a cabo para que la calidad se lleve correctamente.

La calidad no es un departamento, se lleva en todas las áreas. Hay un departamento de control de calidad o de aseguramiento de calidad que es el que se debe encargar de evaluar todo este tipo de problema, pero para que la calidad se lleve en conjunto, debe ser una participación de toda la organización.

- CONCLUSIONES

Para dirigir la calidad de manera efectiva es necesario tener un homogeneización de su percepción por parte de todos los involucrados en la organización con ayuda de metodologías que nos preparan para un enfrentar desafíos especiales, que sin duda transforman la industria. Es tarea de todos dirigir cada oportunidad hacia un mejor producto o servicio, cubriendo necesidades que satisfagan al cliente y su entorno.