Qualidade integral no preenchimento de aerossóis

uando falamos de qualidade, às vezes muitas ideias de alguma definição que já adotamos em nosso dia-a-dia vêm à mente. Na nossa experiência como professionais trabalhamos desde a melhor contínua até o típico «faça direito na primeira vez», mas há algo que, sem dúvida, nos levará ao melhor, a ter um produto melhor e realmente focar em conceber o conceito de qualidade.

Muitos dos fatores em que uma empresa está exposta e os desafios que a indústria aerossol constantemente sofre, exigem que implementemos inovações para a adaptação de seus produtos para uma regulação que continuará a mudar com o tempo. Para isso, é necessário atualizar os processos e aproveitar todas essas oportunidades e necessidades que surgem para melhorar nossos processos e produtos. É preciso contemplar que os guias facilitem a determinação oportuna da mudança e a forma adequada de conceber a qualidade.

Este é o conteúdo de qualidade integral no preenchimento de aerossóis:

- Objetivo

- Definições

2.1 Objetivos de qualidade - O que é qualidade total?

3.1 Quais são seus beneficios? - Como implementar a filosofia de

qualidade total nos nossos processos? - Linha de enchimento de aerossol

- 14 pontos de Deming

- Conclusões

- OBJETIVO

Reconhecer a limitação correta da qualidade considerando as posições atuais e a metodologia.

- DEFINIÇÕES

Com o passar do tempo, o termo de qualidade teve sido percebido pela maioria das pessoas de diferentes formas, mas apenas incluindo todos os requisitos necessários para um sistema de qualidade, Às vezes nos leva a nos contentarmos em segui-los apenas como uma diretriz, mas muitas vezes não sabemos ou não pensamos em envolver plenamente a organização.

Continuamos lado a lado com essas definições para especificar uma que é mais semelhante e que contempla tudo:

«A qualidade é um processo de melhoria contínua em que todas as áreas da empresa participam ativamente do desenvolvimento de produtos e serviços que atendam às necessidades do cliente, alcançando assim maior produtividade ao menor custo.»

2.1 Objetivos de qualidade.

Se vemos como a qualidade foi concedida ao longo da história, encontramos uma percepção e implementação na indústria. Como é de qualidade, sempre fizemos tudo isso desde o início do homem, porque ao longo da história sempre melhoramos nossos produtos. Antes de passarmos do que era básico para o que já conhecemos hoje como tecnologias que facilitam nossas vidas.

Depois, as empresas começaram a implementar:

• Controle de qualidade: A gestão da administração empresarial focada na melhoria contínua que contempla as últimas 2 fases e nos ajuda a direcionar corretamente sua aplicação, gerando uma abordagem de cultura de qualidade para a plena satisfação do cliente.

• Garantia de qualidade: Sistemas e procedimentos da organização para prevenir produtos defeituosos, prevenir erros, reduzir custos, apoiar na medição e interpretação dos dados coletados pela C.C.

• Controle de qualidade: Técnicas de inspeção na produção para evitar a saída de mercadorias defeituosas e seu objetivo de satisfazer as necessidades técnicas do produto.

• Qualidade: Comece as coisas direito, minimizando custos para satisfazer o cliente e ser competitivo.

- O QUE É CALIDAD TOTAL?

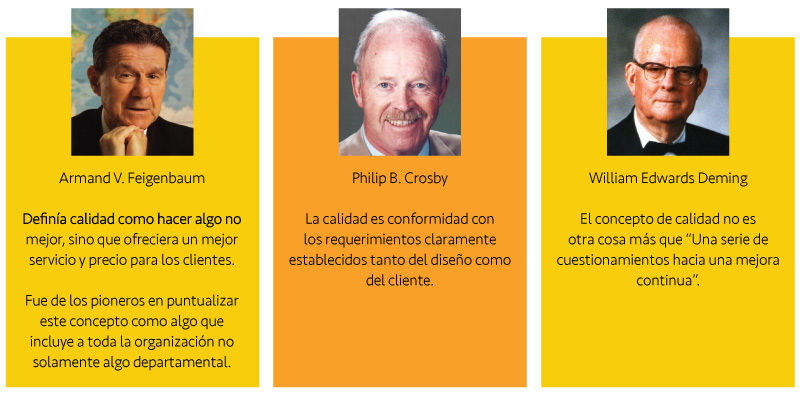

Feigenbaum.- Ele foi o primeiro a definir esse conceito e é algo que tem a ver com a responsabilidade de toda a organização e foi aquele que cunhou as bases de qualidade total. Ele implementou o que era controle total de qualidade.

Deming.- Definida como uma estratégia de gestão de negócios onde toda a organização se desenvolve e está envolvida na melhoria do processo.

3.1. Benefícios

Comercial, econômico, técnico e humano, pois nos ajuda a ter maior comunicação entre as áreas; quebrando barreiras departamentais; aumentar a melhoria de nossos processos e de alguma forma nos faz chegar do pessoal, o mais básico da empresa à gestão.

Deming nos deixou esse legado é o ciclo PDCA mais conhecido como Plan, Do, Check, Act, (por sua sigla em inglês) que é uma das implementações que mais usa o sistema de qualidade como ISO9001 que usa este & po de ciclos para o seu sistema.

- COMO IMPLEMENTAR A FILOSOFIA DE QUALIDADE TOTAL EM NOSSOS PROCESSOS?

COMO VAMOS CONSEGUIR ISSO?

Primeiro temos que planejar, fazer, verificar e agir neste caso vamos desenvolver um processo de melhoria contínua em todas as nossas atividades que precisa do comprometimento total de todo o equipo.

COMO É FEITO?

Com a participação de toda a organização e aqui ele fala sobre envolver o fornecedor. Muitas vezes não implicamos ou não damos o peso necessário.

Outra coisa que deve ser feita é superar essas barreiras com a comunicação que muitas vezes entra em conflito porque temos objetivos departamentais e com um com o outro às vezes não anda de mãos dadas. Uma vez que você tem tudo isso, você verifica como ele foi implementado para que a partir daí você sabe o que estamos fazendo tem uma resposta positiva para nós.

Uma das formas de fazer isso, é por exemplo com o departamento de qualidade, sempre falamos de questões internas mas às vezes não pensamos nas externas, naqueles que não fazem parte da organização, de clientes que de alguma forma o feedback não parece tão direto, não atinge o nível mais baixo e durante a implementação uma análise de tudo isso é feito para saber o que é que tem que ser feito novamente ou se fiz bem em continuar melhorando.

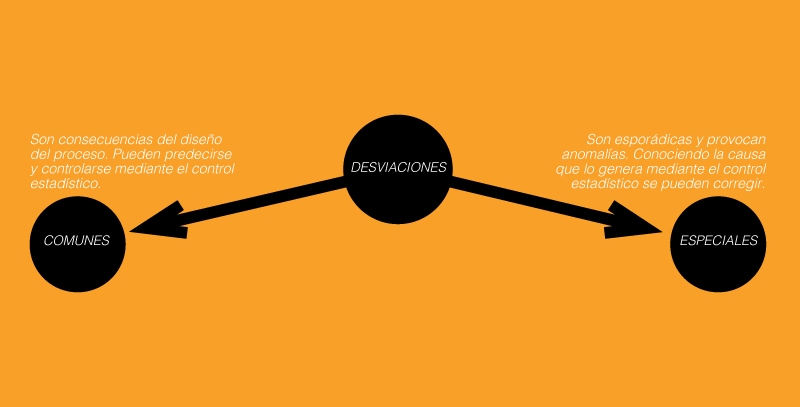

Edward Deming falou sobre a variabilidade dos processos e todos eles são variáveis. Quanto menor a variabilidade, maior a qualidade. Ele falou sobre dois tipos de desvios:

Son esporádicas y provocan anomalías. Conociendo la causa que lo genera mediante el control estadístico se pueden corregir.

Ferramentas básicas de qualidade nos ajudam a medir a variabilidade ou identificar melhor os problemas para determinar a causa e corrigi-los:

- LINHA DE ENCHIMENTO DE AEROSSOL

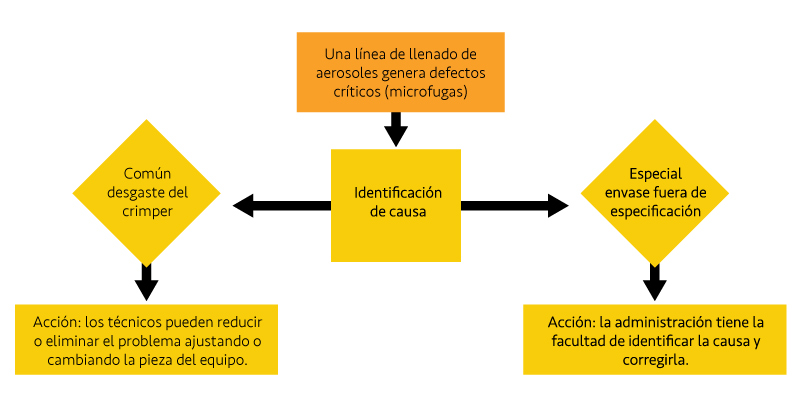

Este exemplo é com o diafragma de fluxo:

É importante definir que tipo de causa é, neste caso, por exemplo, se sabemos que é algo que normalmente acontece como desgaste do crimper para a selagem dos contêineres, muitas vezes essa informação não é realizada pela mão porque às vezes os técnicos ou durante a linha do processo não se identificam a tempo ou muitas vezes eles não são notificados aos operadores. Nesse caso, a ação que você tem que tomar é para os técnicos, que são os únicos que podem ajustar o crimper e podem visualizar já após o banho de teste, que as microfugas não são geradas, mas se essa identificação não for tomada primeiro, às vezes o técnico ajustando seguinte, mas pode ser uma identificação de uma causa especial.

Neste caso, pode ser que o pacote esteja fora de especificação e venha com outras medidas que não são notificadas ao técnico e ele está ajustando o crimper, mas ele não está corrigindo o defeito, ele não está atingindo a causa. Para isso, a administração ou o departamento de qualidade devem ter padronizado esse tipo de processos para que o técnico possa ser facilitado, uma melhor implementação para esse tipo de causas.

- 14 Pontos de deming

- Nossa empresa deve ser sempre governada sob inovação; pesquisa e instrução; melhoria contínua;ferramentas de manutenção e produção. É sempre importante ter esse tipo de coisa em mente. Este ponto nos prepara para a mudança.

- Não aceite manufaturas defeituosas e trabalhe em conjunto com fornecedores. É muito importante estar em sincronia com eles para definir adequadamente o que é para eles um defeito. Quál é o limite de aceitabilidade e por meio de tabelas como as da AQL, em que as informações devem ser completamente verificada com a gente, para poder detectar a partir deste ponto o que vamos aceitar para nossa empresa a partir da matéria-prima e não conseguimos gerar um defeito depois.

- Às vezes não sabemos como a razão de um inspetor está dentro de uma linha de processo, porque não levamos em conta que ele não realiza inspeções maciças. Se tem que determinar como é a obrigação de cada uma das áreas para que eles possam identificar dentro de suas próprias, qualquer anomalia e podem reportar porque desta forma podemos saber em que ponto um problema foi realizado e identificar a causa raiz. Para isso, temos que ter nossa organização com as ferramentas necessárias para que eles possam se inscrever. Uma delas são as listas de verificação, onde em cada parte do processo os pontos críticos são definidos e é aí que deve ser dada atenção especial a ele no caso de um problema surgir imediatamente para ser relatado.

No caso de enchimento de aerossóis começa a partir da recepção dos recipientes, válvulas e ativadores no momento em que chegam à fábrica. É dada entrada e é aí que o processo começa. Para identificá-lo, devemos ter os pontos críticos sentados em uma dessas partes para definir algum problema e reconhecê-lo. Possivelmente isto nos vai a afogar até o banho de teste, porque muitas vezes esse processo é recomendado como faz a organização da Nações Unidas, mas às vezes damos tudo isso a uma ferramenta que está nos ajudando na segurança do produto, mas não na qualidade, que essa é a abordagem que deve ser levada a esse tipo de recomendações que dão ao ONU que são a segurança do produto não da qualidade, pois a qualidade é alcançada pela melhoria dos processos. Repetidamente, durante esse processo que é o banho de teste, você tem que identificarr o microfuge, mas às vezes é muito complicado, pois é uma inspeção visual e muitas vezes não vai garantir eles, mas você pode passar um ou outro.

Atualmente existem equipamentos a laser que são um pouco mais sofisticados, mas no final não é garantido 100%, por isso temos que tentar apoiar a otimização nos nossos processos e a padronização de cada um deles, de modo que no momento em que passei por esse teste, é simplesmente para garantir a segurança, não a qualidade do produto.

Outra das coisas que costumamos dar a esse tipo de equipamento é a manutenção que levamos a nível profe ssional, em um nível preventivo, em que estamos apostando tudo nesse tipo de equipamento para que eles não joguem em nossa direção algum defeito e para poder analisar apenas o equipamento e não o processo que começa por trás.

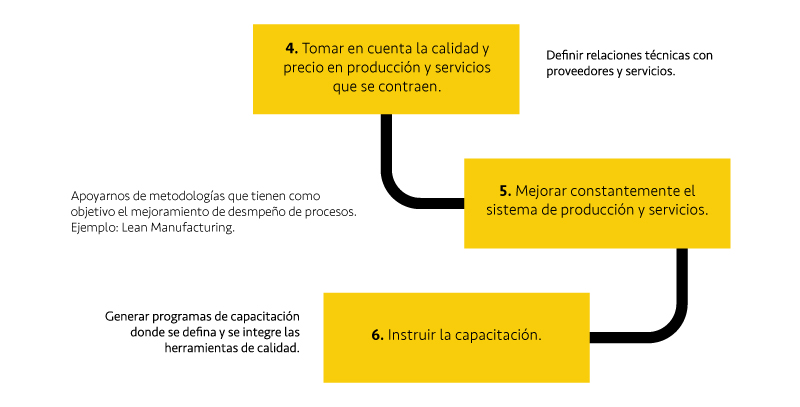

- A melhoria na relação entre o custo e a qualidade dos produtos e serviços que compramos. Um link com nossos fornecedores deve ser definido para que podemos determinar claramente o que vamos ou não receber.

- Muitas empresas fazem uso de ferramentas como 5W que nos ajudam a melhorar nosso processo economizando desperdícios, ou dependendo do tipo de metodologia que ocupamos, mas todos estão ligados à melhoria do processo. Tudo é ou nos faz melhorar nossos processos dia após dia.

- Gerar programas que são definidos primeiro para poder dar as ferramentas aos funcionários, para que eles poden de alguma forma medir como é o desempenho que é realizado diariamente.

- 13 Definir os objetivos de supervisão e dar as responsabilidades a cada um de estar em serviço com seu subordinado. Muitas vezes não é um feedback é a equipe não dá seu ponto de vista ou se sentedesvalorizado. Isso sempre tem que deixar em conta quaisquerdetalhes que ele possa vir a notar e pode fazer através do uso estatístico a implementação para uma melhoria.

- Isso não é mais feito em empresas como o poder punindo os funcionários. Às vezes, em algumas áreas, isso é levado em conta. Quando há um problema na linha ou algum defeito que sai, muitas vezes procuramos o culpado pelo defeito, não procuramos a solução possível. Às vezes esse problema é evidência de algo que não estamos atacando, mostramos falta de compromisso. Devemos fornecer-lhes as ferramentas para que eles possam trabalhar. Dessa forma, podemos evitar problemas no futuro, padronizando cada um dos processos e é dado por convite, erradicado o medo. Às vezes, os funcionários não falam por medo ou porque acham que o que dizem é errado, mas devem ser sempre levados em conta.

- A comunicação mal orientada sempre nos atinge em qualidade e tudo por economizar tempo; quando entre uma área e outra, entre qualidade e produção não são realizadas, ou vendas e produção também, isso gera problemas de qualidade porque a comunicação é algo que deve ser carregado de mãos dadas para ter um único objetivo. Um objetivo global que nos faz perceber a qualidade como reflexo do nosso bom trabalho, não como um objetivo departamental.

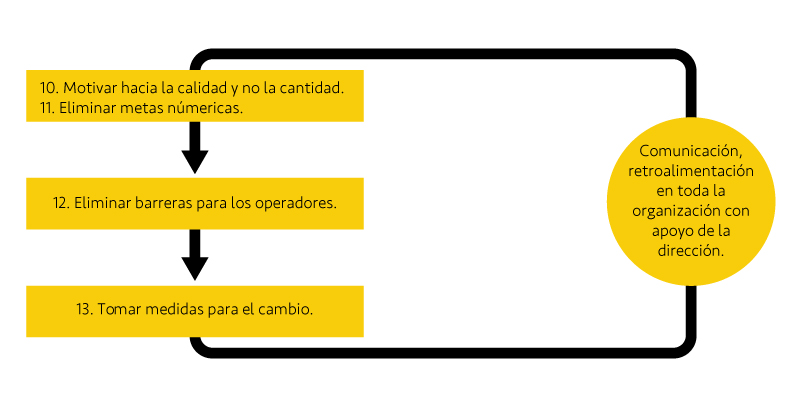

- Os métodos que podemos oferecer aos funcionários devem ajudá-los ou podem ser apoiados por eles, seguindo as padronizações para que possam cumprir seu compromisso de alcançar uma meta. Por que eliminar? Porque muitas vezes exigimos sem dar as ferramentas e muitas vezes pedimos que elas façam uma certa quantidade de produto acabado e não tem um padrão sobre o que você deve fazer em dia.

- Os operadores têm que ir de mãos dadas com a equipe de qualidade ou produção e com todos os supervisores. Eles são os únicos que têm em primeira mão qualquer defeito. É aquele que nos diz qual é a chave para um problema e muitas vezes não é realizado porque os operadores não se dão bem com seu supervisor porque acham que seu trabalho é detectar o problema. Uma das formas de evitar isso é através da comunicação.

- A gestão deve estar totalmente de acordo sobre esse tipo de questão, pois muitas vezes as informações ficam da equipe de produção e não passam de lá, não chega à direção e constantemente não sabe o que está acontecendo. Cabe à gestão tomar esse tipo de iniciativa para que a qualidade possa ser alcançada da melhor forma.

O medo é porque, de alguma forma, eles são expostos nesse tipo de conflito e, aparentemente, o fato de comunicá-los gera um medo antes da diretiva.

Isso é como um guia para poder analisar juntos tudo o que deve ser realizado para que a qualidade seja realizada corretamente.

Qualidade não é um departamento, é transportado em todas as áreas. Existe um departamento de controle de qualidade ou garantia de qualidade que é responsável por avaliar todo esse tipo de problema, mas para que a qualidade seja realizada em conjunto, deve ser uma participação de toda a organização.

- CONCLUSÕES

Para gerenciar a qualidade de forma eficaz é necessário ter uma homogeneização da sua percepção por todos os envolvidos na organização com a ajuda de metodologias que nos preparam para enfrentar desafios especiais, que, sem dúvida, transformam a indústria. É tarefa de todos direcionar todas as oportunidades para um melhor produto ou serviço, cobrindo necessidades que satisfaçam o cliente e seu ambiente.