Recomendaciones FLADA Norma no. 008 seguridad, almacenamiento y manejo de propelente hidrocarburo (phc)

Recomendaciones para el Diseño y Operación de la Instalación de PHC en la Planta de Llenado de Aerosoles.

Parte II

9. TUBERÍAS, VÁLVULAS, CONEXIONES Y ACCESORIOS PARA PHC

9.1 Conectores flexibles entre válvulas y líneas de servicio del recipiente

9.1.1 Se recomienda instalar conectores flexibles metálicos después de las válvulas manuales de servicio, para protección a la vibración y factores que generen esfuerzos de corte o palanca.

9.1.2 El conector flexible debe ser apto para PHC y acorde a la legislación local.

9.1.3 Es conveniente que el conector cuente con su placa donde se pueda observar la fecha de fabricación, el material de construcción y la presión de trabajo.

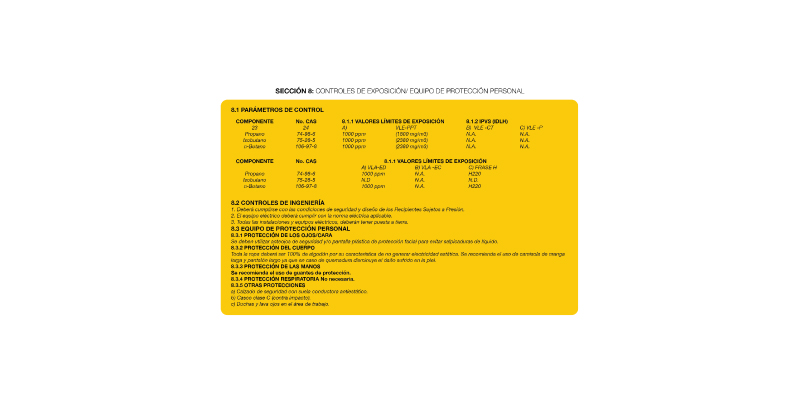

9.2 Especificaciones para tuberías, válvulas, conexiones y accesorios

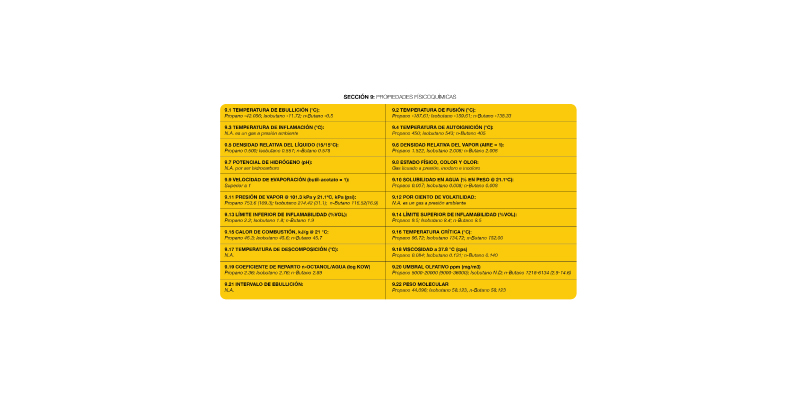

9.2.1 Las especificaciones de las tuberías y bridas deben cumplir con la legislación local.

9.2.2 Las tuberías deben cumplir como mínimo la especificación Cédula 80 para tuberías roscadas y Cédula 40 para soldadas. 9.2.3Los accesorios (codos, tes, reducciones, etc.) deben ser de acero al carbono clase 3000 y conforme a la legislación local.

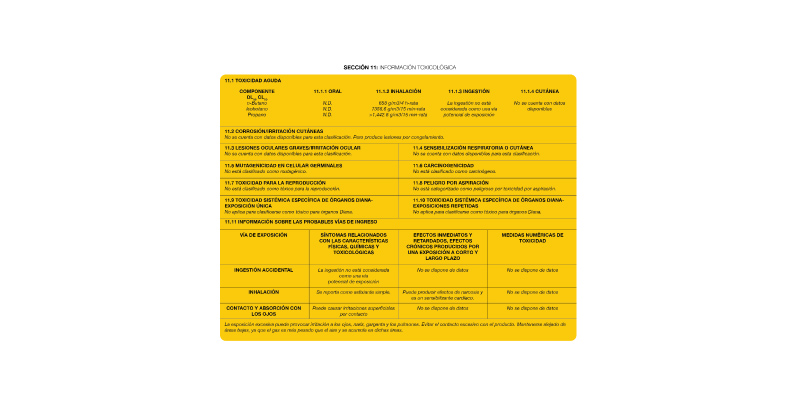

9.2.4 Se recomienda usar conexiones soldadas clase 3000. 9.2.5 Todas las válvulas de bloqueo deben ser adecuadas para el uso de PHC y acordes a la legislación local.

9.2.6 En válvulas de cierre rápido (tipo esfera), se recomienda que sus empaques sean resistentes a fuego y cuenten con el certificado del fabricante.

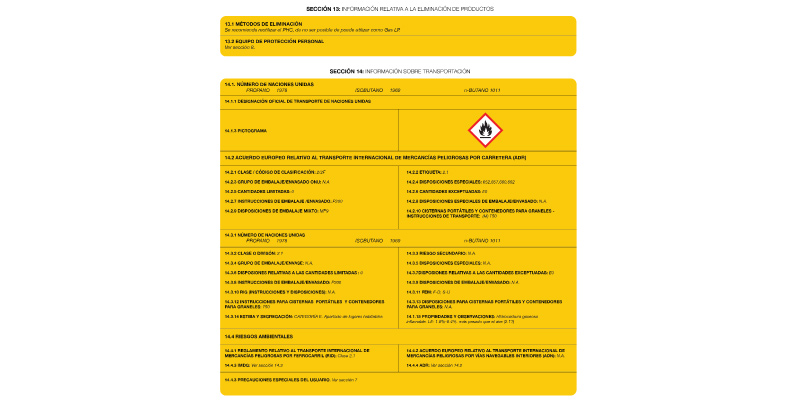

9.2.7 Las mangueras de elastómero deben ser adecuadas para el uso de PHC y acordes a la legislación local.

9.2.8 Los espárragos y las tuercas deben ser de acero al carbón y acordes a la legislación local. Su longitud y diámetro deben ser adecuados con la brida utilizada.

9.2.9 No se permite el uso de tornillería para sustituir espárragos.

9.2.10 Cada extremo del esparrago debe mostrar 3 hilos libres como mínimo.

9.2.11 Los empaques para uniones bridadas deben ser compatibles con el PHC.

9.2.12 Para el sello de las uniones roscadas se puede usar cinta plástica del tipo Teflón.

9.3 Protección para el sistema de tuberías por sobrepresión del PHC.

9.3.1 Las secciones de tubería o de conectores flexibles, donde pueda quedar propelente líquido entre dos válvulas de bloqueo, se deben proteger con válvulas de relevo hidrostático (VRH).

9.3.2 Las VRH deben estar calibradas a una presión mínima de 2.41 Mpa y no mayor a 2.75 Mpa.

9.3.3 Para secciones de tuberías con presiones de operación superiores a 1.72 Mpa se deben especificar conforme a las condiciones operativas.

9.3.4 Donde pueda quedar vapor entre dos válvulas de bloqueo, deben protegerse con válvulas de alivio de presión (VAP).

9.3.5 Las VAP deben estar calibradas a una presión mínima de 1.72 Mpa.

9.3.6 Las VRH y las VAP deben estar protegidas con un capuchón, para evitar

que ingresen sólidos que impidan su cierre hermético.

9.3.7 Evitar que las descargas de las VRH y VAP estén dirigidas hacia el recipiente o equipos de PHC. En tal caso, colocar tubos de desfogue o cañerías de venteo para desviar la dirección de la descarga.

10. SISTEMAS PARA EL TRASVASE Y TRANSFERENCIA DE PHC

10.1 Recomendaciones para el sistema de trasvase mediante semirremolques

10.1.1 Para recipientes con capacidad de almacenamiento igual o mayor a 30 m3 se puede realizar su abastecimiento con semirremolques.

10.1.2 Para la descarga de semirremolques, se recomienda contar con un andén o descargadero exclusivo para estacionar y realizar su trasvase.

10.1.3 Para el trasvase del semirremolque, se recomienda utilizar un compresor aprobado para uso con GLP, instalado sobre base fija anclada al piso, de concreto, hormigón o metálica

10.1.4 El motor del compresor eléctrico debe ser a prueba de explosión, acorde a la legislación local. Los motores eléctricos deben estar debidamente conectados a tierra.

10.1.5 El compresor puede ser especificado en función del tiempo de descarga requerido. Los fabricantes ofrecen tablas para su selección en función del caudal de trasvase, proponen la potencia del motor y el diámetro para la tubería de la fase líquida y para la fase vapor.

10.1.6 El compresor debe tener un tanque trampa para evitar la succión de líquido.

10.1.7 El tubo de desfogue o cañería de venteo de la válvula de purga del tanque trampa debe tener una altura mínima de 2,50 m NPT y con descarga libre.

10.1.8 Las tuberías de trasvase deben estar firmemente sujetas y ancladas. Deben permanecer intactas ante un jalón o tirón del transporte conectado.

10.1.9 Se recomienda que la instalación de válvulas de desacoplamiento y cierre automático (pull away valve) entre la tubería y la manguera que se conecta con el transporte, tanto para la línea de líquido como para la línea de vapor.

10.1.10 Otra alternativa es contar con un punto de fractura, entre las tuberías firmemente ancladas y las mangueras de trasvase.

10.1.11 Se deben instalar válvulas de exceso de flujo (o de no retroceso), antes del punto de fractura o desacoplamiento, en forma adicional a la válvula de cierre manual.

10.1.12 El puerto de trasvase debe estar firmemente anclado en concreto u hormigón y contar con los siguientes elementos de control y seguridad:

• Anclado de las tuberías.

• Puntos de fractura o desacoplamiento.

• Válvula de exceso de flujo (en línea de vapor).

• Válvulas de no retroceso (en línea de líquido).

• Válvulas de cierre manual.

• Válvulas de relevo hidrostático y de vapor.

• Conexión de descarga a tierra para tuberías y transporte. • Botonera de paro de emergencia y de alarma.

• Extintor portátil tipo A/B/C.

10.4.8 No se recomienda el uso de tuberías y conexiones roscadas, con excepción de las conexiones a la máquina de gasificado.

11. PROTECCIÓN CONTRA INCENDIO DE LAS INSTALACIONES DE PHC

11.1 Protección de los recipientes de PHC y de la zona de almacenamiento

11.1.1 Para incendios incipientes, que involucren materiales combustibles o inflamables diferentes al PHC, se recomienda el uso de extintores tipo A/B/C, conforme a la normatividad local aplicable.

11.1.2 Incendios de PHC no deben apagarse a menos que se pueda controlar la fuga.

11.1.3 Es necesario enfriar el recipiente expuesto a radiación o a fuego directo.

11.1.4 Se recomienda mojar el 100% del recipiente y con un caudal de 10 litros por minuto por metro cuadrado de superficie del recipiente.

11.1.5 La capacidad de abastecimiento de agua para el sistema contra incendio deberá ser acorde a la normatividad local. 11.1.6 Los hidrantes y los monitores son un recurso de protección y soporte para el acceso a las válvulas del recipiente y poder realizar su cierre o bloqueo, en caso de fuego.

11.1.7 Otras de protección para los recipientes de almacenamiento de PHC como son:

11.1.7.1 Recipientes enterrados (bajo nivel de piso terminado) 11.1.7.2 Recipientes terraplenados (sobre nivel de piso terminado)

11.1.7.3 Recipientes con protección aislante

Estas técnicas de protección deben adecuarse a la norma de diseño local o internacionalmente aceptada.

11.2 Protección del andén de descarga del transporte de PHC

11.2.1 Se recomienda instalar un sistema de aspersión de agua para la cobertura total del transporte (auto tanque y/o semirremolque).

11.2.2 Independientemente a los extintores del transporte de PHC, se recomienda instalar un extintor inmediato a la zona de descarga.

11.3 Carteles para prohibir fuentes de ignición

11.3.1 Es recomendable colocar letreros que prohíban las fuentes de ignición en la zona de almacenamiento y andén de descarga de PHC, conforme a la normatividad local (prohibición de fumar, uso de celulares, etc.).

12. CONTROL DE LAS INSTALACIONES DE PHC PREVIAS A SU FUNCIONAMIENTO

12.1 Revisión del proyecto y construcción de las instalaciones

12.1.1 Es recomendable designar un equipo técnico, responsable de llevar a cabo la revisión documental del diseño del proyecto.

12.1.2 Verificar que la instalación sea conforme a planos aprobados para su construcción (APC).

12.1.3 Verificar el cumplimiento de las especificaciones de diseño de cada uno de los componentes de la instalación. 12.1.4 Verificar la existencia previa de:

a) Diagramas de flujo de proceso

b) Manuales de los equipos

c) Procedimientos de operación y de emergencia d) Recomendaciones de los fabricantes

e) Resultados de pruebas de soldaduras

f) Resistencia a la presión de las instalaciones g) Otra información requerida.

12.2 Inspecciones y pruebas de las instalaciones.

12.2.1 Es importante realizar todas las pruebas establecidas en el diseño, con referencia a los siguientes puntos:

a) Hermeticidad de los recipientes y de las tuberías con gas inerte.

b) Sistema de puesta a tierras.

c) Sistema de la red de agua contra incendio.

d) Sistema de alarma.

12.3 Capacitación y entrenamiento del personal que operará la instalación

12.3.1 Se recomienda que todo el personal que opere las Instalaciones del PHC debe estar debidamente capacitado, como mínimo en lo siguiente:

a) En la ejecución de operaciones de trasvase y/o transferencia de PHC.

b) Información sobre la naturaleza, propiedades, peligros, riesgos y medidas de seguridad para el manejo del PHC conforme a su HDS.

c) Inspección de fugas con detectores manuales.

d) Conocimiento, uso y cuidado del equipo de protección personal.

e) Instrucciones específicas sobre el uso seguro del compresor, líneas de trasvase, así como de la bomba y sistema de transferencia.

f) Primeros auxilios en caso de afectación por contacto o inhalación de PHC.

g) Situaciones de emergencia por fuga, incendio o explosión.

h) Planes de emergencia y evacuación.

i) Concientización y conductas seguras en el manejo y almacenamiento de PHC.

13. INTEGRIDAD MECÁNICA DE LAS INSTALACIONES DE PHC

13.1 Tanque de almacenamiento.

Es necesario que la placa de identificación del recipiente cuente con el estampado ASME o del estándar de fabricación acorde a la legislación local y conservar el certificado del equipo durante toda su vida operativa. Esto garantiza el cumplimiento de la calidad de los materiales y de las pruebas de fabricación.

13.2 Recomendaciones para integridad de válvulas e instrumentos

13.2.1 Verificar que todas las válvulas, instrumentos de medición y accesorios, cuenten con la aprobación del laboratorio de prueba acreditado (UL, FM, etc.), norma de fabricación (ANSI, ABNT, NAG, NOM, etc.), certificado de fabricación y el registro de instalación, acorde a lo exigido por la legislación para cada componente.

13.2.2 Mantener visibles y legibles las placas de las válvulas e instrumentos con fechas de fabricación, datos de diseño, condiciones de operación, etc.

13.2.3 Los controles de funcionamiento de las válvulas e instrumentos, o su eventual reemplazo, deben realizarse de acuerdo a la legislación local de cada país.

13.3 Recomendaciones para mangueras y conectores flexibles.

13.3.1 Se pueden utilizar mangueras o conectores flexibles en los siguientes lugares:

a) Boquillas del recipiente, después de la válvula manual (para zona sísmica).

b) Succión y descarga de la bomba o compresor de propelente.

c) Alimentación de propelente a la máquina de gasificado. d) Desde el transporte hasta las tuberías o líneas de trasvase.

13.3.2 El material de la manguera o conector flexible debe ser compatible con PHC y acordes a la legislación local.

13.3.3 Longitud máxima de 1 m, excepto las utilizadas para el trasvase (13.3.1, d).

13.3.4 Se debe verificar, con la periodicidad que la legislación local indique, que las mangueras o conectores flexibles no deben estar talladas, raspadas, con quiebres, cuarteaduras y englobaduras en su superficie.

13.3.5 Para el caso de las mangueras para la operación de descarga o trasvase del PHC, desde el transporte a las tuberías, la verificación debe hacerse previo a cada operación. 13.3.6 Se recomienda cambiar las mangueras o flexibles metálicos cuando se detecte algún caso mencionado en los dos puntos anteriores.

13.4 Limpieza, pintura anticorrosiva y rotulación del recipiente

13.4.1 Se recomienda la limpieza inicial con chorro de arena a presión (sandblast). La aplicación de recubrimiento anticorrosivo, terminado con pintura de alta duración y con un color que absorba poca radiación solar.

13.4.2 Se recomienda hacer también la limpieza y recubrimiento en el interior del recipiente. En el interior no se requiere repintado.

13.4.3 Se recomienda proteger de la intemperie las bases de soporte del recipiente, sea metálico o de concreto, con pintura anticorrosiva u otro recubrimiento requerido para prolongar su vida útil.

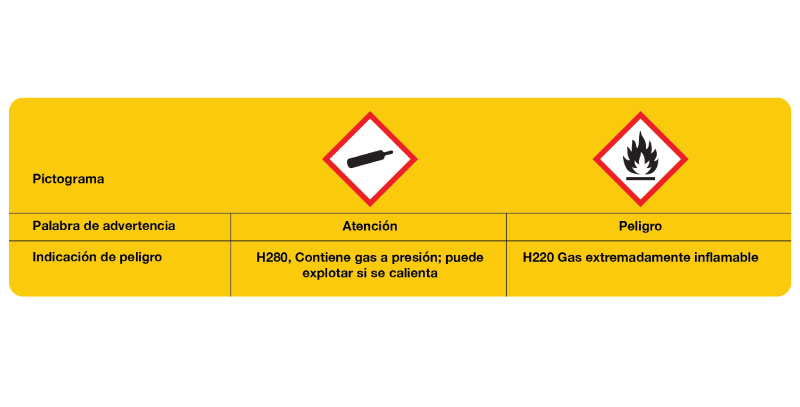

13.4.4 Rotular el recipiente acorde a la normativa local y conforme al Sistema Globalmente Armonizado (SGA).

13.4.5 La identificación conforme al SGA (pictograma, advertencia y peligro) se muestra en la siguiente tabla. 13.4.6

14. OPERACIONES DE TRASVASE Y TRANSFERENCIA DE PHC

14.1 Recomendaciones para el suministro de propelente a los recipientes

14.1.1 Verificar la recepción del protocolo de calidad o certificado de análisis que debe entregar el proveedor.

14.1.2 Se debe verificar el cumplimiento del protocolo de seguridad para la descarga del PHC.

14.1.3 El suministro de PHC a la planta de aerosoles, debe realizarse por personal capacitado, adiestrado, calificado y autorizado.

14.1.4 Antes de realizar la descarga de propelente a un recipiente se debe realizar la verificación de las condiciones de seguridad del área.

14.1.5 Contar con un procedimiento vigente y personal autorizado para realizar la descarga de PHC.

14.2 Transferencia del propelente a la máquina de gasificado de aerosoles

14.2.1 No se recomienda la presurización con aire de los recipientes e instalaciones para realizar la transferencia de propelente a la máquina de llenado.

14.2.2 Las bombas para transferencia de PHC pueden ser neumáticas o eléctricas.

14.2.3 Las bombas neumáticas trabajan únicamente con una tubería hacia la máquina de llenado, mientras que las bombas eléctricas deben trabajar con dos tuberías (alimentación y retorno).

14.2.4 El motor de la bomba eléctrica debe ser a prueba de explosión (norma NEC Clase 1, División 1, Grupo D; norma IEC CENELEC Europe), y debe tener su correspondiente puesta a tierra, con una varilla o jabalina individual.

14.2.5 En una instalación con bomba eléctrica, el propelente es transferido desde el recipiente hasta la máquina de gasificado de aerosoles. El PHC excedente, es devuelto al recipiente por una línea de retorno y controlada con una válvula de globo en una línea paralela.

14.2.6 Para la operación del retorno, no debe utilizarse el bypass de la bomba, el cual está diseñado exclusivamente para su protección (en caso de operación con válvulas bloqueadas).

14.2.7 Es recomendable instalar cerca de la máquina de llenado un acumulador de nitrógeno, compuesto por una cámara de propelente líquido y con cámara flexible de nitrógeno. Esto evita la vaporización del PHC cuando se produce la inyección en cada aerosol y sirve como pulmón de propelente. Esta medida reduce la variación de peso en el aerosol, pues evita la entrada de propelente en fase vapor.

15. MANTENIMIENTO E INSPECCIÓN PERIÓDICA DE LA INSTALACIÓN

1) Se recomienda que el recipiente de PHC sea inspeccionado periódicamente con ultrasonido para verificar la integridad de los espesores del recipiente conforme a la normatividad local.

2) A menos que la normatividad local lo establezca, no se recomienda realizar pruebas hidrostáticas a los recipientes, excepto si estuvieron involucrados en un incendio o soportaron un fuerte golpe.

3) Todas las válvulas de alivio de presión (VAP) y válvulas automáticas, instaladas en las boquillas de los recipientes deben ser calibradas o reemplazadas periódicamente de acuerdo a la legislación local.

4) Las mangueras y conectores flexibles deben ser

revisadas periódicamente de acuerdo a la legislación local; además se recomienda cambiarlas cada 5 años o antes si se observan grietas, cuarteaduras, englobaduras o fugas en su cuerpo.

5) Se recomienda realizar la inspección diaria de las instalaciones para verificar la ausencia de fugas o cualquier condición insegura.

6) Las válvulas de alivio de presión (VAP), en caso de incendio o sobre presión por temperatura garantizan la integridad del recipiente y deben mantenerse libres de oxidación y obstrucción.

7) Se recomienda realizar la inspección y mantenimiento de las VAP conforme a la legislación local o a las indicaciones del proveedor.

16. CONTROL DE ESTÁTICA Y DE FUENTES DE IGNICIÓN

Aunque el PHC es un gas clasificado como extremadamente inflamable, se necesitan tres cosas para ocasionar un incendio o una explosión: una porción adecuada de hidrocarburo en aire, la presencia de oxígeno y una fuente de ignición. El oxígeno está presente en el aire, no lo podemos controlar. Lo que, si podemos y debemos controlar, es la presencia de fugas de PHC y de fuentes de ignición. Los hidrocarburos requieren una temperatura de autoignición superior a los 405 °C. Cualquier fuente de ignición puede alcanzar esta temperatura, no importa si es ocasionada por un fósforo, cigarro encendido, escapes de vehículos de combustión interna, arcos eléctricos de apagadores, motores, soldadura, estática, fricción, choque, teléfonos celulares, etc.

1) Se recomienda prohibir el uso de herramientas, ropa, zapatos y objetos personales que puedan generar calor, estática, chispas, flama abierta o temperaturas que puedan provocar ignición.

2) Se recomienda prohibir el uso de teléfonos celulares o dispositivos electrónicos que puedan generar radiofrecuencias en las áreas donde se maneje gases y líquidos inflamables que puedan generar atmósferas explosivas.

3) Los recipientes, equipos, estructuras y las conexiones de transferencia de gases y líquidos inflamables deben estar conectados a tierra para evitar la acumulación de cargas estáticas que se convierten fácilmente en fuentes de ignición (ver Recomendación Técnica FLADA 017).

17. CAPACITACIÓN DEL PERSONAL

1) Se recomienda realizar la capacitación, el entrenamiento, la calificación y la autorización a todo el personal relacionado o vinculado con la planta de aerosoles.

2) La capacitación y autorización del personal debe ser un objetivo indispensable y prioritario y se debe actualizar anualmente.

3) El personal encargado del almacenamiento y manejo de propelentes inflamables, debe conocer que el gas no tiene olor, que diluido en el aire forma mezclas potencialmente explosivas, aún en bajas concentraciones.

4) Deben saber que estos gases descienden al nivel más bajo por ser más pesados que el aire y se pueden acumular por mucho tiempo si no hay ventilación natural o extracción forzada.

5) Debe conocer y evitar toda fuente de ignición que pueda provocar una explosión.

6) El personal debe conocer los procedimientos y las

instalaciones del almacenamiento y manejo de PHC y debe saber cómo actuar ante una emergencia.

7) Todo el personal debe tener conocimiento de su rol y de las acciones a seguir de acuerdo a la organización de emergencia vigente en la planta.

8) Asimismo, deben conocer donde se localizan los extintores de incendio, cómo usarlos, y estar preparados para cualquier contingencia en la planta.

9) Los trabajadores deben recibir entrenamiento teórico- práctico para:

a) Manejar los extintores y/o los sistemas fijos contra incendio.

b) Actuar conforme al plan de atención a emergencias.

c) Actuar y responder en casos de fuga, incendio o explosión.

18. PREPARACIÓN PARA EMERGENCIAS

1) Se recomienda contar con un sistema de alarma, que pueda ser activado automáticamente, o por cualquier persona, en caso de fuga de PHC, incendio o explosión. 2) El sistema de alarma debe activar la puesta en marcha del plan de emergencia.

3) El procedimiento de emergencia debe contar con las estrategias, tácticas y técnicas de respuesta a emergencias, con los recursos humanos y materiales acordes a la legislación vigente en cada país.

4) Un análisis de riesgos de la planta ayuda a calcular su magnitud, en caso de incendio, fuga de PHC o explosión. Asimismo, ayuda a determinar las medidas preventivas y recursos de control.

5) Se recomienda realizar simulacros, por lo menos dos veces al año, para probar el funcionamiento de los planes de evacuación y de emergencia. Asimismo, para probar la respuesta del sistema de alarma, brigadas, sistemas contra incendio, etc.

6) El contenido del plan de atención a emergencias de incendio debería incluir:

• Las estrategias, tácticas y técnicas para la extinción de fuegos incipientes o incendios, de acuerdo con las emergencias potenciales.

• Los procedimientos básicos de rescate y de primeros auxilios.

• La comunicación interna y externa con grupos de auxilio.

• La coordinación de las brigadas con grupos externos de auxilio.

• El funcionamiento, uso y mantenimiento de los equipos contra incendio.

• Las inspecciones de equipos para protección y combate de incendios, así como para el equipo de primeros auxilios.

• El manejo seguro de materiales inflamables, en casos de emergencia, considerando sus propiedades y características particulares.

• Las fichas de datos de seguridad de los propelentes inflamables (HDS).

7) Estrategias para la gestión del riesgo en la planta de aerosoles.

• Implementación de una política de seguridad por la alta Dirección.

• Implementación de un sistema para la administración de la seguridad.

• Capacitación y autorización del personal y de contratistas.

• Respetar las distancias mínimas de seguridad.

• Especificaciones de recipientes, equipo e instalaciones eléctricas.

• Control de estática y fuentes de ignición.

• Sistema de alarma, detección de fugas y contra incendios.

• Respetar la integridad mecánica de la instalación.

• Preparación y simulacros de emergencias.

• Investigación de accidentes.

• Auditorias de seguridad.

19. BIBLIOGRAFÍA

1. DIRECTIVA 2012/18/UE DEL PARLAMENTO EUROPEO Y DEL CONSEJO, de 4 de julio de 2012, relativa al control de los riesgos inherentes a los accidentes graves en los que intervengan sustancias peligrosas y por la que se modifica y ulteriormente deroga la Directiva 96/82/CE. p. 19.

2. Resolución 743/2003. Registro Nacional para la Prevención de Accidentes Industriales Mayores.

Actualización del listado de sustancias químicas del Anexo I de la Disposición D.N.S.S.T. No 8/95. Publicado 21 de noviembre de 2003. Anexo I (Sustancias a declarar).

3. Decreto N°4.085 de 15 de Janeiro de 2002. Convenio N°174 de OIT: Recomendación N°181 Sobre la prevención de accidentes industriales mayores.

4. NOM-028-STPS-2012. Sistema para la administración del trabajo – Seguridad en los procesos y equipos críticos que manejen sustancias químicas peligrosa. Entrada en vigor: 06 de marzo de 2014.

5. 29CFR-1910.119. Occupational Safety and Health Standards. Process safety management of highly hazardous chemicals. 08 de febrero de 2013.

6. Sistema globalmente armonizado de clasificación y etiquetado de productos químicos (SGA), séptima edición. Naciones Unidas, 2017. 7. Enmienda de Kigali al Protocolo de Montreal, Naciones Unidas 2016.

20. ANEXOS

20.1 Propiedades del propelente hidrocarburo

1) El propano, isobutano y n-butano, componentes del PHC, están clasificados por el Sistema Globalmente Armonizado como gases a presión y extremadamente inflamables (ver HDS).

2) La presión de vapor de los gases licuados se incrementa con la temperatura.

3) La evaporación de litro de propano líquido genera 273 litros de gas propano.

4) El PHC es un gas incoloro, más pesado que el aire y prácticamente sin olor. Diluidos en el aire son difícil de percibir, por lo que se requiere de otros métodos o instrumentos para detectar su presencia.

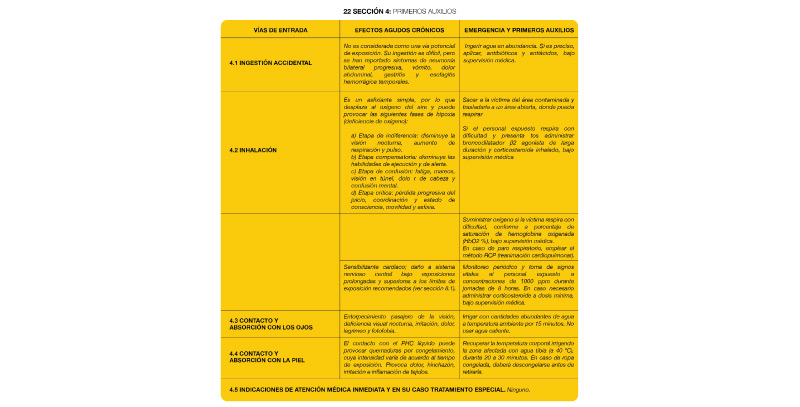

5) El contacto con la piel puede producir quemaduras frías de 1° a 3° grado (el punto de ebullición del propano líquido, a presión atmosférica es – 42.1° C).

6) El PHC, en contacto con el aire, puede formar mezclas inflamables en proporción a sus rangos de inflamabilidad, o explosivas ante una fuente de ignición.

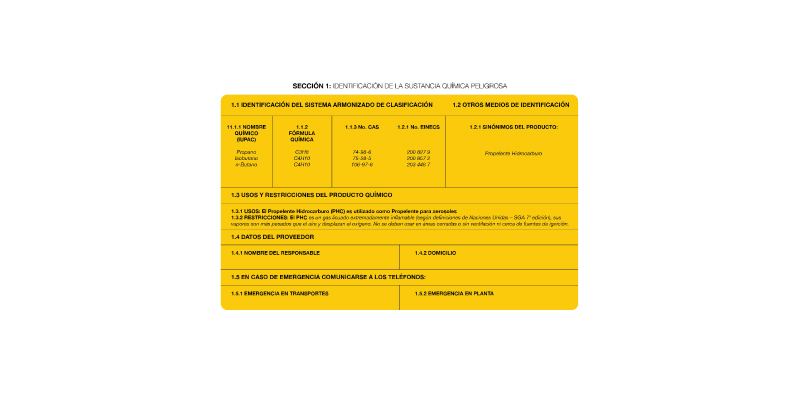

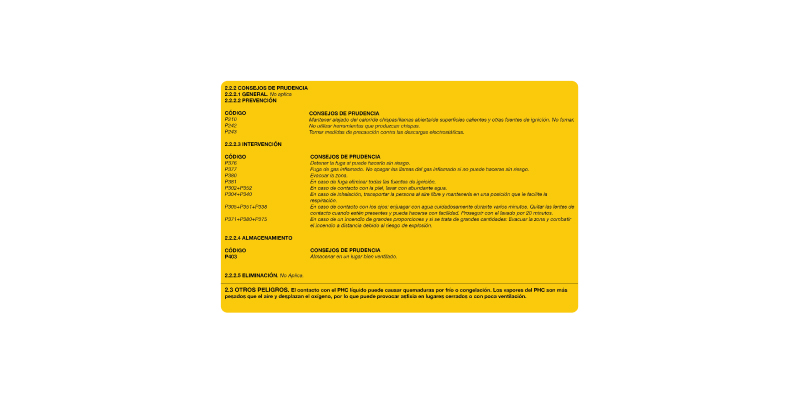

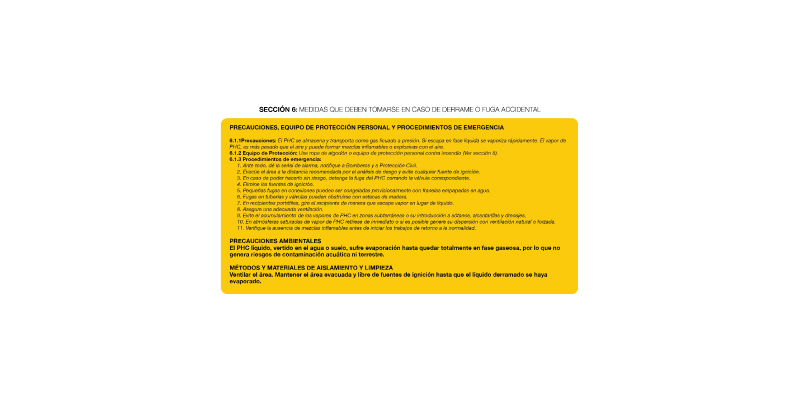

20.2 Hojas de Datos de Seguridad para el Propelente Hidrocarburo

Nota: se adjunta modelo conforme al SGA-NU, la cual debe adaptarse a la legislación de cada país.