Con ustedes… la BOV

![2013-01-alr-la-BOV-36]() Introducción

Introducción

Aunque el sistema de dispensado válvula en bolsa, mejor conocido como Bag on Valve (BOV), se sabe de él desde hace 40 años, en la última década ha ganado importancia. Cabe señalar que existen otros sistemas semejantes como la llamada bolsa en envase (Bag in Can/BIC) y el Aptar Fusion System.

Sin embargo, las alternativas mencionadas presentaron varios inconvenientes: por ejemplo, no permitían el uso de envases metálicos con forma y debía de inyectarse el gas a través de un orificio en el fondo, que era conectado con una arandela de goma.

El sistema BOV no tiene ninguno de estos inconvenientes por lo que ahora es la opción más popular y muchos mercados con el tiempo han cambiado del BIC al BOV.

Un poco de historia

Las primeras versiones del sistema BOV tenían algunos problemas. En las denominadas simples, de tres capas, las bolsas no tenían fuelles, lo cual a veces provocaba fugas. A lo que se agregaba que a menudo eran incapaces de permitir buenas tasas de flujo del producto y la desembocadura, la sección final de la conexión entre la bolsa y la válvula, permitía la penetración lenta del propelente hidrocarburo en esa área, causando que el producto saliera como espuma parecida a crema de afeitar o mousse, y otros problemas. Hoy día esas deficiencias han sido completamente resueltas.

Las válvulas más modernas, de cuatro capas, se producen a partir de laminados compuestos de polietileno (PE), naylon, aluminio y polietileno tereftelato (PET), y las bolsas ya tienen fuelles.

La hoja de aluminio cuenta con 0.030 mm. de espesor mínimo, y la bolsa en total posee un espesor aproximado de 0.125 mm. La capa interna es de PE para facilitar la soldadura de las costuras y se conecta con el tubo de la desembocadura de la válvula.

Por otra parte, al utilizar sólo aire comprimido o nitrógeno como propelentes, se resolvió el problema que se generaba en el tubo de desembocadura.

Las primeras deficiencias de las válvulas fueron resueltas por la empresa EP en Suiza, la cual después fue adquirida por Aptar Group. Las válvulas EP con pistón, contaban con vástagos extraíbles, lo cual forman la base de la BOV de hoy ofrecidas por la unidad de Cary Seaquist. Si bien, quitando el vástago se crea una “válvula hembra”, casi todos los productos usan BOV del tipo válvulas macho.

Consideraciones de la BOV

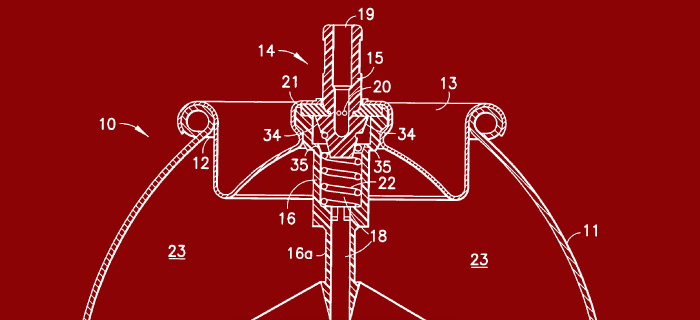

Esta válvula, bastante singular, ahora la fabrican casi todos los proveedores principales de los Estados Unidos, Europa y Japón. La copa de montaje es menudo de aluminio, recubierta en ambos lados y provista de una junta de buna.

Los soportes son inusualmente grandes, siendo el orificio interno típicamente con una dimensión de 202 mm. en el área para facilitar el llenado rápido, incluso con productos que son a menudo algo viscosos, tales como geles.

El tamaño de la bolsa laminada es de 430 mm. x 150 mm. (En total de longitud: 160 mm.). Las áreas PE soldadas miden por lo general alrededor de 7.5 mm. de ancho en cada lado, aunque estas no se cuentan.

Una bolsa ejemplar aplanada mediría 96 mm de ancho por 160 mm. de alto. Y totalmente inflada tendría un diámetro de 51 mm. la cual mantendría el producto sobre 430 ml. En la práctica, rara vez se llena la bolsa a más 65 a 75%, siendo un promedio de 72%.

Las soldaduras verticales, como orejas, normalmente están en contacto con la pared lateral de la lata, como forma de prevenir que la bolsa choque contra la lata cuando los consumidores utilizan el producto.

Las bolsas laminadas tienden a estar enrolladas en una “doble S”, sujetadas con una banda de papel en la parte superior e inferior. En el proceso de llenado la bolsa se infla y los anillos de papel se rompen rápidamente en las ranuras que actúan como puntos débiles.

Toda esta tecnología tiene un precio: las válvulas BOV puede variar ligeramente según el tamaño de la bolsa, pero su costo en promedio es de 0.20 dólares.

| Valores de una típica BOV | |

|---|---|

| Cuerpo | EP mejorado con PP. |

| Pistón | estándar para BOV. |

| Junta | EP buna. |

| Resorte | para BOV 302 S.S. |

| Taza | BOV aluminio claro EPTB, junta de butilo. |

| Vástago | EP 4.02 mm. x 3.80 mm. llenado rápido. |

| Aluminio de la bolsa | 430 mm. x 150 mm. (longitud total 160 mm.). |

| Cinta | Dos bandas de cinta blanca de 15 mm. de ancho. |

| Tubo | Tubo de inmersión de PP de 90 mm. |

| Longitud total | 183.5 mm. |

| Diámetro de la bolsa | 1.60 mm. como mínimo. |

Aspectos de producción

La línea de producción de una BOV es bastante diferente a la de un aerosol usual. Puesto que no emplea propelentes inflamables no es necesario el uso de la casa de gasificación, que habitualmente se encuentran en la zona externa. Además, el producto nunca toca el bote de aerosol, por lo que no es indispensable el procedimiento de limpieza de los envases.

Casi todas las líneas de producción de BOV todavía utilizan la prueba de baños de agua (algunos son muy cortos, con menos de 1.5 metros), por lo que el Departamento de Transporte de los Estados Unidos ha emitido al menos 25 permisos especiales para que éste sea eliminado si se hacen pruebas de presión alternativas.

La línea de producción habitual de la BOV es de 125 latas por minuto o menos. Comienza con un suministro rotativo manual o se emplea una ancha banda alimentadora. A partir de aquí las latas se mueven en un transportador de un solo carril hacia una máquina Haumillar Tube Feeder System, donde las BOV se insertan automáticamente, (ya que esta máquina cuesta alrededor de 500,000 dólares, muchas empresas insertan la válvula manualmente).

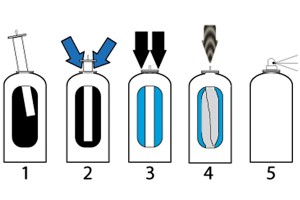

Posteriormente las latas van a una pequeña base donde son gasificadas con una presión que va desde 1.7 a 2.8 bares con aire comprimido o nitrógeno, después son crimpadas para sellarlas herméticamente.

A continuación, las latas van a un sistema rotativo (de 9 a 12 cabezas) para llenar el producto, donde las bolsas son rellenadas aproximadamente al 72% de su volumen ya sea con líquido o concentrado de gel que ha sido pre mezclado con un soplo de gas butano/propano.

Una pequeña cantidad del producto surgirá del vástago de la válvula, la cual se enjuaga bajo la corriente de agua en una estación de lavado con cubierta en la parte superior. Después se elimina el exceso de agua soplando aire comprimido con una compresora.

Se revisa en la totalidad del lote el peso y la presión de las latas empleando una unidad de Teledyne TapTone, que es un aparato que mide la fuerza requerida para apretar ligeramente las paredes del bote entre dos bandas opuestas frente a las unidades de detección.

Lo anterior se hace estableciendo con anticipación estándares para cada uno de los tamaños de las latas, primero se prueban una vacía y a continuación se coloca otra llena cuya presión es conocida. La distancia de desviación es pequeña con relación a la línea de la presión interna.

Reconociendo que habrá diferencias en el grosor del metal (el temple exacto) y así sucesivamente, solo se puede leer la presión dentro de un rango alrededor de ±5% para pequeñas latas de aluminio y ±10% a ±12% para más grandes.

La difusión se puede reducir ligeramente al mantener un registro particular de toda la producción anterior de botes.

La presión es suficiente para comprobar fugas, latas no gasificadas y para asegurar que las presiones son ligeramente superiores a 54.4° C, lo cual está dentro de los límites legales.

La siguiente estación es un baño de agua caliente, producido por IWKA Packaging Technologies, cualquier filtración es marcada con tinta stick, después que salen de la maquina se descartan de la línea de producción. Debido a su construcción especial la parte de baño de agua es de sólo 1.0 m. de largo.

El baño calienta la envoltura de aire comprimido o nitrógeno a la requerida presión de 54.4° C, pero el material en la bolsa sólo es calentado aproximadamente 2 ° C.

Esto no es un problema, ya que, incluso si el producto se calentara a 54.4 ° C, la bolsa solo sufriría una ligera expansión y su presión todavía sería la misma.

Al salir del baño de agua caliente un operador levanta datos estadísticos de las latas para la altura del vástago y de la presión.

El indicador de altura del vástago asegura el ajuste apropiado de los actuadores de mayor diámetro. El indicador de presión está prepresurizado aproximadamente en 0.3 bar (4.4 psi) por encima de la presión que se puede esperar; esto evita que el producto contamine el tubo Bourdon del manómetro.

En caso de contaminación, es posible enjuagar el equipo medidor empleando una mezcla a presión de etanol y agua. A pesar de estas medidas de seguridad se convierte en un indicador poco fiable después de dos meses de uso continuo.

En todo caso, como el gas en el exo espacio sigue la ley de Charles, la presión se incrementa si se calienta a 54.4°C, lo cual es bastante pequeña. Por ejemplo, un relleno puede tener una presión de 5.00 bares (72.5 psi-g.) a 21° C con una presión de sólo 5.68 bares (83.3 psi-g.) a 54.4° C (no se revienta ni se deforma incluso si se sumerge en agua hirviendo).

| Aumento de la presión en dispensadores de BoV que emplean aire comprimido o nitrógeno |

|---|

| De 21.1°C a 54.4°C

(presión manométrica) |

| 5.00 bars se eleva a 5.68 bars

72.5 psi 83.3 psi |

| 7.00 bars se eleva a 7.90 bars

101.5 psi 114.6 psi |

| 9.00 bar se eleva a 10.32 bars

130.5 psi 149.6 psi |

| En los Estados Unidos se requiere que los envases para aerosol tengan una especificación DOT 2P. |