Detección de microfugas en líneas de llenado

En este Artículo Técnico se expone como haciendo uso de la tecnología, se puede hacer una innovación interesante, para poder detectar fugas y microfugas en las líneas de llenado de aerosol. Exponemos los retos y desafíos que enfrentan los fabricantes de aerosoles. Veremos cuestiones tecnológicas y de como es posible este tipo de desarrollos como el Láser de Cascada Cuántica. Es una tecnología que abre una ventana de oportunidades a muchas cosas, entre ellas la posibilidad de detectar fugas muy pequeñas. Además mencionamos las nociones que se tienen frente a las certificaciones e informaciones que regularmente se necesitan para la fabricación de aerosoles.

AGENDA

Retos Operativos

Detección con láser en cascada cuántica (QCL)

Operación típica en llenado de aerosoles

Certificaciones y Aprobaciones

1. RETOS OPERATIVOS

Puntos importantes para los fabricantes de aerosoles

Desafíos operativos

¿Cuáles son esas necesidades de las empresas?

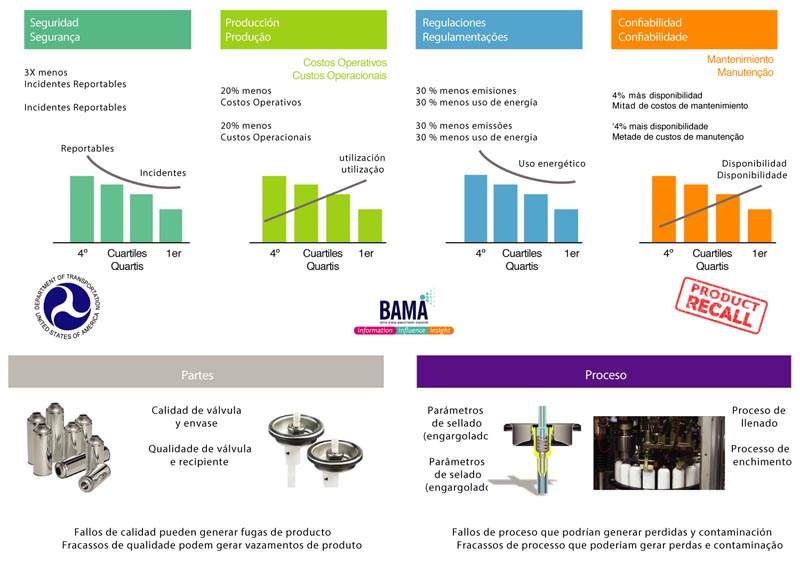

Seguridad: Es el posible desafío más crítico y delicado. Dentro del proceso de llenado se utilizan propelentes y muchos de ellos por su misma naturaleza son peligrosos, inflamables, explosivos y el peligro no para ahí, queda latente y continua hasta el usuario final.

Cerca de 4 a 10 mil accidentes caseros es por un aerosol. Estamos hablando de que una presión puede llegar a formar casi un proyectil, puesto que los fragmentos del envase pueden ser lanzados a distancias superiores a 40 metros. Cómo se evita o qué se hace para detectar envases que posiblemente están en riesgo y qué hacer para impedir el riesgo de que no le llegue al consumidor final: Recall, retirar el material del mercado.

Producción: Saber cómo las plantas crecen en su parte productiva para poderse alinear con ese crecimiento sin que afecte la calidad del producto.

Regulaciones: Es un mercado regulado para la parte de transporte de los aerosoles y los fabricantes tienen que asegurarse de seguir estrictamente este tipo de reglamentaciones.

Factores que afectan

Si entramos a ver cuáles son los factores que afectan la fabricación e inclusive la formación de este tipo de fugas, podríamos decir que uno, es ver lo que corresponde a las partes o componentes del mismo aerosol y las otras al proceso como tal de fabricación.

Partes: Aquí está la calidad de los envases, donde es muy importante asegurar las pruebas que se hacen, aunque es imposible garantizar una efectividad 100%. Lo otro viene ligado a la parte de la válvula, que es un sistema que está hecho de muchísimos componentes e incluso recomponentes de diversos materiales que fácilmente pueden permitir fugas.

Proceso: Línea de llenado, los problemas que se pudieran dar por la parte de sellado. Estamos hablando de un proceso mecánico que requiere cierto nivel de precisión, pero siendo mecánico, con el tiempo se puede dar ese desajuste que limita o mantiene esas tolerancias que normalmente se requiere para ese procedimiento de engargolado. Estamos hablando de milésimas de pulgadas.

Dentro del proceso está la parte del llenado el cuál la dosificación es inadecuada o hay sobrellenado, o hay contaminación como tal.

Esta gráfica es un mensaje de la empresa Emerson que se enfoca en ayudar a las compañías a ser parte de la élite de su negocio y que precisamente se le conoce como Top Part Time, que es un nivel superior, donde las empresas son reconocidas por manejar sus sistemas, procesos y todo lo que tienen a un nivel de élite y la idea es poder ayudar a las empresas a que den ese salto y que no se queden rezagadas, porque las compañías que están por debajo del segundo Part Time, seguramente están destinadas a desaparecer.

Resultados diferentes requieren acciones diferentes

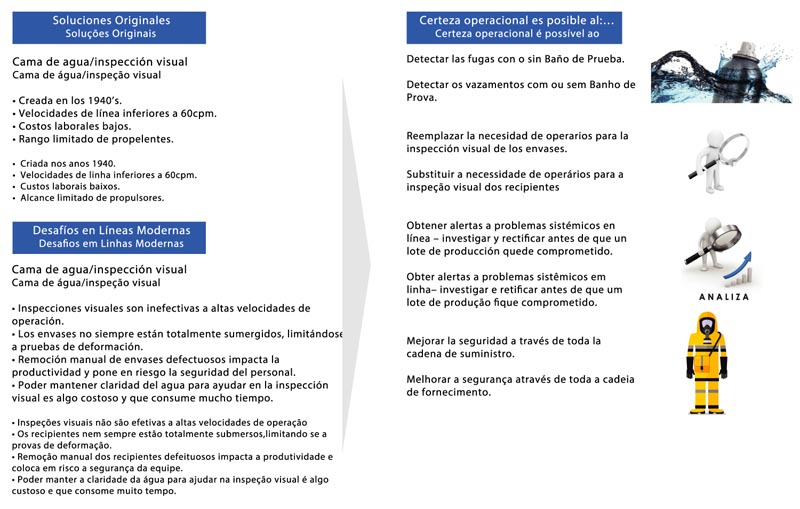

¿Qué se hace, qué se ha venido haciendo? Años atrás trabajaron las pruebas que hacen a nivel de fabricación de los envases, éstas involucraron el uso de la cama de agua, una inspección visual o baño de prueba que hoy en día se utiliza y que predominantemente se usa para la prueba de presión o de no deformación del envase. En ese entonces la prueba de no deformación también se aprovechaba para tratar de detectar posibles fugas que se pudieran dar en esos posibles envases. La forma es muy sencilla, en el momento en que se tiene una fuga se produce una burbuja. La metodología es relativamente sencilla y consiste en observar si se están produciendo burbujas y de esa manera identificar ese bote defectuoso.

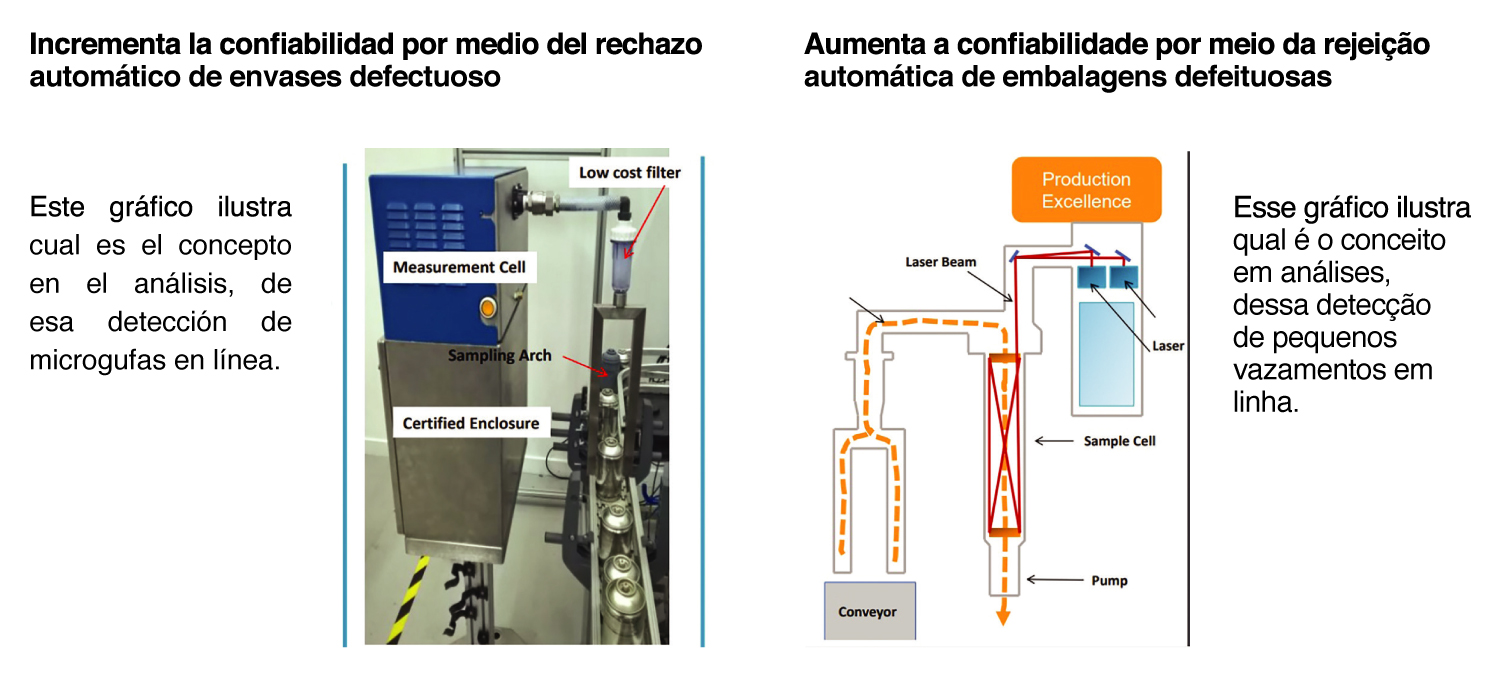

En 80 años las cosas han cambiado mucho y el nivel en que se están cambiando es exponencial. Hoy en día una inspección visual es totalmente imposible. La línea de llenado es de aproximadamente 600 botes por minuto.

Tal vez una solución para esa detección de microfugas debería ir enfocado a poder realmente detectar esas fugas, sea queriendo mantener ese baño de prueba o no, en que se pueda realmente evitar tener un área potencialmente peligrosa. Áreas normalmente clasificadas como peligrosas por el manejo

y funcionamiento que se tienen estos propelentes y no solamente poder detectar el tiempo real de fugas, si no tener algún tipo de tendencia, algo que me permita llegar a la causa raíz de qué esta fallando en el sistema que me esta produciendo este problema. En general es mejorar el tema de seguridad a nivel de planta.

Nuevas tecnologías para la detección de micro fugas

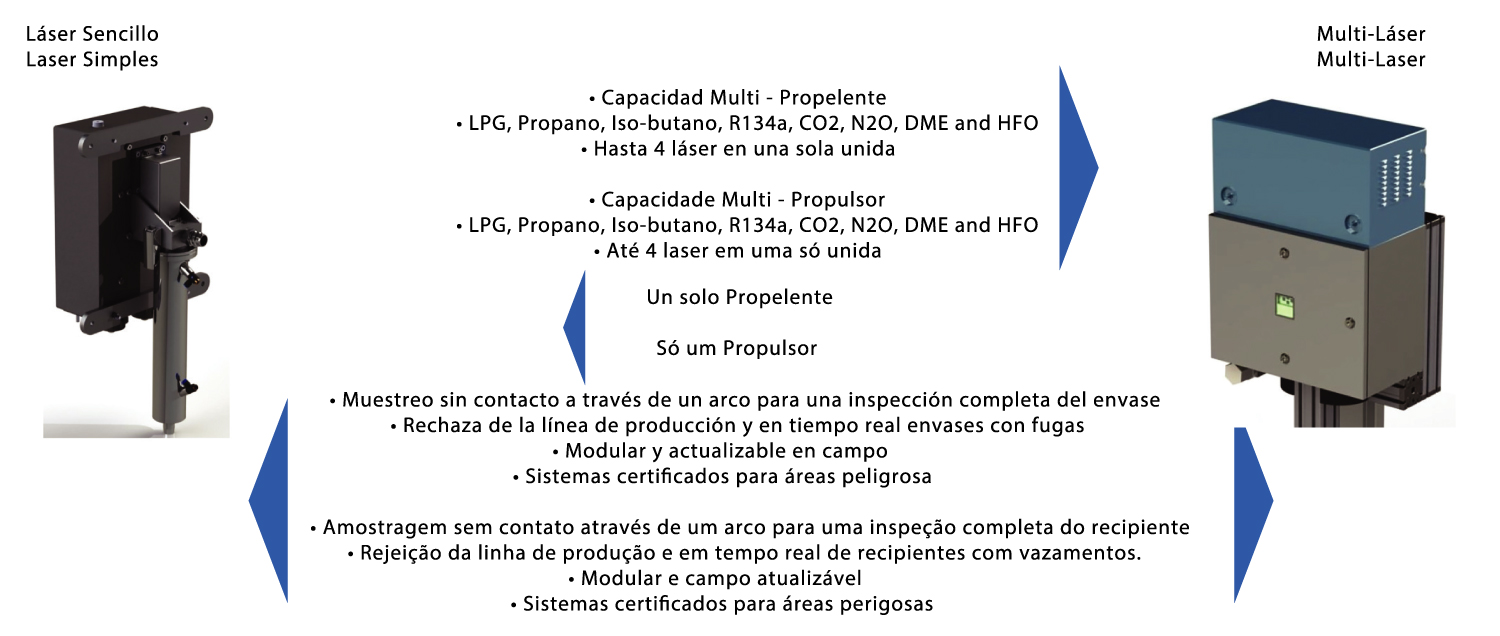

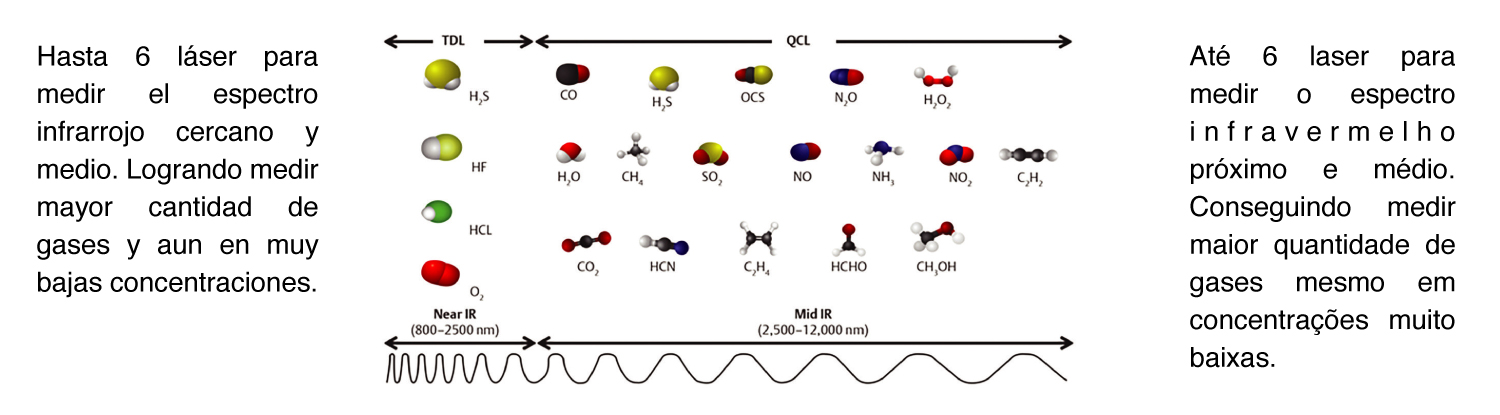

A través de la innovación de hoy en día la propuesta tecnológica que se tiene esta basado en el uso del láser. Son múltiples las opciones que se pueden conseguir a través de su uso:

El láser es el corazón de este sistema, se puede hacer para todos los tipos de propelentes que se tienen y es una gran ventaja. Si hay propelentes nuevos, mezclas nuevas, se puede desarrollar el láser que permite la identificación de ese tipo de propelente.

2. DETECCIÓN CON LASER EN CASCADA CUÁNTICA (QCL)

Cómo funciona la detección por láser/infrarrojo

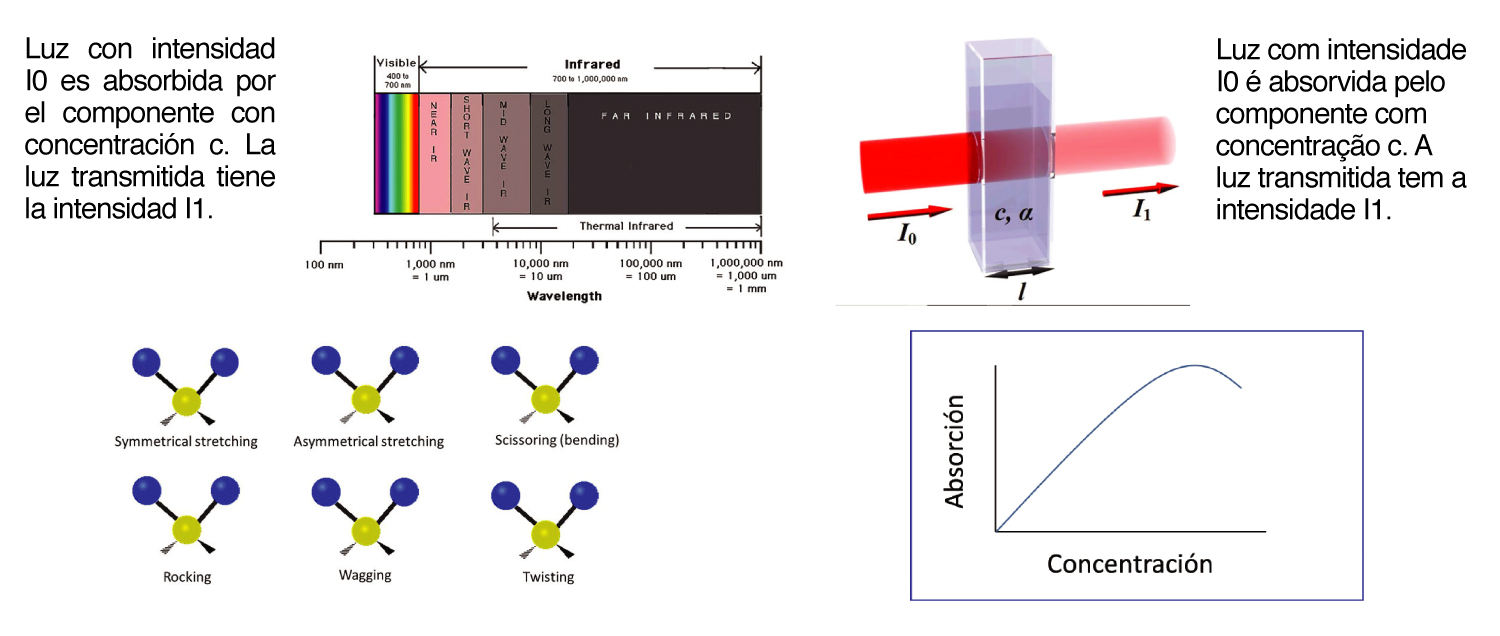

Esto es algo que se utiliza mucho a nivel de instrumentación, de equipos y analítica en la cual hay un principio que si se pasa una luz de cierta intensidad – normalmente se utilizan fuentes infrarrojas dentro de lo que esta el láser – y se pasa a través de un volumen conocido que contiene un componente de interés, a la salida se va a tener una intensidad atenuada, debido a la absorción que realiza la molécula de ese caso objetivo. Esa concentración la vamos a poder determinar a través de esa atenuación que sufre la luz. El principio se llama Beer-Lambert.

• Toda molécula tiene una vibración natural en sus enlaces intramoleculares a una frecuencia o longitud de onda especifica.

• El momento dipolar causado por estas vibraciones absorberá un fotón con la misma frecuencia.

• El grado de atenuación de la intensidad de luz en cuestión es proporcional a la cantidad del componente presente en la muestra de gas.

3. OPERACIÓN TÍPICA EN LLENADO DE AEROSOLES

La tecnología QCL expande las posibilidades de detección

La tecnología QCL no es nueva, tiene no tanto de lo que vemos en cuanto a la Teoría Molecular, sino en la forma en como se emite esa luz y es a través de una luz pulsada que va cambiando de frecuencia y la gran virtud que tiene es que se puede hacer esa detección, esa absorción que hacen esas moléculas, se puede registrar en datos impresionantes. Se puede hacer con esta tecnología mil datos por segundo.

4. CERTIFICACIONES Y APROBACIONES

Cumplimiento con requisitos legales y contractuales

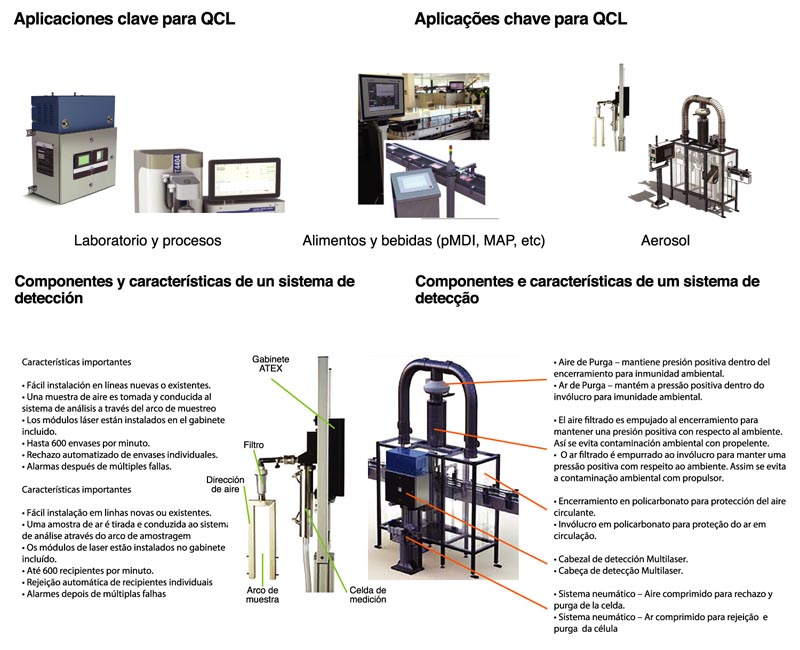

Existen dos posibilidades que se pueden trabajar, la más común colocar estos sistemas de detección de microfugas posterior al baño de prueba y es porque en ese justo momento el bote ha sido calentado a la presión interna dentro del envase y es lo que va a permitir crear esa reacción más alta que facilita la provocación de una fuga de gas propelente.

La otra opción es una prueba de presión, algunas autoridades lo aceptan a consideración de que se cumplan ciertas características porque al final este es una prueba de detección de fuga, entonces hay que demostrar que existe una prueba de presión, de que el envase resiste a la presión del propelente. Si se combinan esas dos es posible y en muchos casos se ha logrado que acepte la detección de microfuga como la única prueba para efectos de calidad. En este caso la exigencia es mayor porque si no se tiene baño de prueba, obviamente se requiere una sensibilidad mucho mas alta porque quiere decir que el aerosol no aguanta tan presurizado. En ese caso la normativa indica que el poder tener una burbuja a una frecuencia más alta que una fuga es mucho menor. Poder ser capaz de detectar fugas mucho menores.

• Sensibilidad alineada con requisitos de alternativa a Baño de Prueba por UN ADR.

Características:

• Todos los tamaños y tipos de envase.

• Velocidades de línea de hasta 600 envases por minuto.

• Inmunidad ambiental.

Diseño modular:

• Nuevos y múltiples Propelentes.

• Posibilidad de actualizaciones futuras.

• Desempeño actualizable.

La gran ventaja es que vamos a poder detectar en línea con un control de calidad totalmente en ritmo con la línea de producción que nos evita llevar envases defectuosos a los consumidores finales. No importa realmente las velocidades, no importa el tipo de envase, ´lo que realmente importa es si queremos colocar a la empresa en el Top Part Time, al rankin de las mejores empresas.