Recomendaciones FLADA Norma No. 008. Seguridad, almacenamiento y manejo de propelente hidrocarburo (PHC)

Recomendaciones para el Diseño y Operación de la Instalación de PHC en la Planta de Llenado de Aerosoles.

En AEROSOL LA REVISTA seguimos con el compromiso de incluir el documento que reúne las Recomendaciones de la Federación Latinoamericana del Aerosol (FLADA) que proporciona las normas que regulan la producción de los aerosoles a nivel Latinoamérica. Y en esta ocasión presentamos la primera parte de la Norma 008.

La seguridad, almacenamiento y manejo de propelente hidrocarburo (PHC), es el tema principal de esta entrega, que viene conformada por:

1. Antecedentes

2. Objetivo

3. Alcance

4. Referencias

5. Definiciones

6. Normas y referencias para el diseño de la instalación

6.1 La seguridad de una instalación se inicia desde las bases de

diseño.

7. Criterios de diseño para la zona de almacenamiento de PHC

7.1 Capacidad de almacenamiento y máximo llenado del recipiente. 7.2 Requerimientos para el diseño del recipiente.

7.3 Recomendaciones para las bases de sustentación del recipiente. 7.4 Recomendaciones para el área de almacenamiento de PHC.

7.5 Distancias mínimas de seguridad del recipiente a los elementos de planta.

7.6 Protección peatonal y vehicular de la zona de almacenamiento.

8. Válvulas, instrumentos de control y seguridad del recipiente

8.1 Válvulas en boquillas o conexiones de servicio del recipiente. 8.2 Válvulas de alivio de presión del recipiente.

8.3 Dispositivos de control para el recipiente.

9. Tuberías, válvulas, conexiones y accesorios para PHC

9.1 Conectores flexibles entre válvulas y líneas de servicio del recipiente.

9.2 Especificaciones para tuberías, válvulas, conexiones y accesorios. 9.3 Protección para el sistema de tuberías por sobrepresión del PHC.

10. Sistemas para el trasvase y transferencia de PHC

10.1 Recomendaciones para el sistema de trasvase mediante semirremolques.

10.2 Recomendaciones para el sistema de trasvase mediante autotanques.

10.3 Recomendaciones para el sistema de transferencia a la línea de gasificado.

10.4 Recomendaciones para la tubería de PHC a la máquina de gasificado

11. Protección contra incendio de las instalaciones de PHC

11.1 Protección de los recipientes de PHC y de la zona de almacenamiento.

11.2 Protección del andén de descarga del transporte de PHC.

11.3 Carteles para prohibir fuentes de ignición.

12. Control de las instalaciones de PHC previas a su funcionamiento

12.1 Revisión del proyecto y construcción de las instalaciones.

12.2 Inspecciones y pruebas de las instalaciones.

12.3 Capacitación y entrenamiento del personal que operará la instalación.

13. Integridad mecánica de las instalaciones de PHC

13.1 Tanque de almacenamiento.

13.2 Recomendaciones para integridad de válvulas e instrumentos. 13.3 Recomendaciones para mangueras y conectores flexibles. 13.4 Limpieza, pintura anticorrosiva y rotulación del recipiente.

14. Operaciones de trasvase y transferencia de PHC

14.1 Recomendaciones para el suministro de propelente a los recipientes.

14.2 Transferencia del propelente a la máquina de gasificado de aerosoles.

15. Mantenimiento e inspección periódica de la instalación 16. Control de estática y de fuentes de ignición

17. Capacitación del personal

18. Preparación para emergencias

19. Bibliografía 20. Anexos

20.1 Propiedades del propelente hidrocarburo.

20.2 Hojas de Datos de Seguridad para el Propelente Hidrocarburo

1. ANTECEDENTES

Actualmente, la mayor parte de los aerosoles que se producen en Latinoamérica por ecología, economía y disponibilidad utilizan propelente hidrocarburo (PHC).

Con la entrada en vigor de la Enmienda de Kigali al Protocolo de Montreal (01 de enero de 2019), la Organización de Naciones Unidas para el Desarrollo Industrial (ONUDI) recomienda el uso de los hidrocarburos por ser una solución madura teórica y experimentalmente para sustituir a las sustancias agotadoras de la capa de ozono y a las sustancias con alto potencial de calentamiento global.

El PHC por ser gas licuado inflamable, está clasificado por el Sistema Globalmente Armonizado de Naciones Unidas (SGA) como una sustancia química peligrosa. Afortunadamente, se cuenta con toda la experiencia y tecnología para su manejo y almacenamiento seguro. Por lo anterior, es muy importante que el personal esté capacitado y calificado para su manejo consciente, y que la instalación cumpla con los mejores estándares y prácticas aplicables a la industria del aerosol.

2. OBJETIVO

Aplicar las mejores prácticas para el diseño, operación y mantenimiento de las instalaciones de propelente hidrocarburo, en las plantas de llenado de aerosoles, para reducir riesgos en su manejo y almacenamiento.

3. ALCANCE

Esta recomendación está dirigida a todo aquel que tiene que ver con el diseño, operación, manejo, inspección, mantenimiento y supervisión de la instalación de PHC en la planta de aerosoles.

Esta recomendación no puede sustituir a la normatividad local aplicable, pero la puede enriquecer más con la experiencia generada en la industria del aerosol.

4. REFERENCIAS

RT FLADA 011 Especificaciones de Calidad para el Propelente Hidrocarburo. RT FLADA 017 Control de Estática en la Planta de Aerosoles.

5. DEFINICIONES

Peligro: La capacidad intrínseca de una sustancia peligrosa o de una situación física de ocasionar daños a la salud humana o al medio ambiente.

Propelente hidrocarburo (PHC): es una mezcla de gases licuados purificados, constituida principalmente por propano, isobutano y n-butano.

Riesgo: La probabilidad de que durante el manejo de una o varias sustancias químicas peligrosas provoquen la ocurrencia de un accidente.

Transferencia: Operación para el suministro de PHC a la gasificadora de aerosoles y cuyo trabajo se realiza mediante una bomba eléctrica o neumática.

Trasvase: Operación que consiste en pasar el PHC de un recipiente a otro (carga o descarga) por medio de sistemas y equipos diseñados y especificados para este fin.

6. NORMAS Y REFERENCIAS PARA EL DISEÑO DE LA INSTALACIÓN

6.1 La seguridad de una instalación se inicia desde las bases de diseño.

6.1.1 La primera recomendación de FLADA es tomar como referencia la normativa de cada país aplicable al gas LP (GLP). Por ejemplo, podemos citar las siguientes:

• ABNT NBR 13523:2017, Central de Gas Liquefeito de Petróleo.

• NAG-155:2000, Norma Mínima para el Diseño, Construcción, Operación y Mantenimiento para Plantas de Gas Licuado de Petróleo de Bajo Volumen de Almacenamiento.

• DACG-ASEA 2019: Establece los lineamientos que se deben cumplir, en el Diseño, Construcción, Pre-arranque, Operación, Mantenimiento, Cierre, Desmantelamiento y Abandono para Instalaciones y Operaciones de Trasvase de Hidrocarburos.

6.1.2 En ausencia de norma local, se recomienda consultar las siguientes:

• NFPA 58 LP-GAS CODE, 2020 Edition.

• API 2510, Design and Construction of LPG Installations. 8th Edition, 2001.

6.1.3 Los requisitos de las normas de GLP se pueden enriquecer con toda la experiencia generada por la industria del aerosol:

• CSPA, Aerosol Propellants Safety Manual, 4th Edition, 2016.

• FEA, Guidelines on Basic Safety Requirements in Aerosol Manufacturing, 3th Edition, 2013.

• IMAAC, Manual de Seguridad para el Llenado de Aerosoles con Propelente Hidrocarburo, Edición, 2014. Juan Nolasco y Geno Nardini.

6.1.4 Algunas empresas trasnacionales tienen sus propios estándares de diseño y recomendamos no omitir la normatividad local aplicable.

7. CRITERIOS DE DISEÑO PARA LA ZONA DE ALMACENAMIENTO DE PHC

7.1 Capacidad de almacenamiento y máximo llenado del recipiente.

7.1.1 Para asegurar la operación continua de la bomba de transferencia y el abastecimiento de PHC, la capacidad del recipiente se puede calcular:

• Gramos o mililitros de propelente por aerosol. • Capacidad de la máquina de gasificado

de aerosoles (aerosoles por minuto).

• Horas de operación por día.

• Autonomía de almacenamiento.

• Futuras ampliaciones de capacidad de producción.

7.1.2 Para permitir la libre expansión térmica del propelente líquido, el llenado máximo recomendado es 85 (+/- 2) % en volumen.

7.1.3 Es conveniente evaluar las diferentes capacidades de los recipientes comerciales para GLP y seleccionar el más adecuado a nuestros requerimientos.

7.1.4 Los recipientes comerciales para GLP con capacidad igual o menor a 5 m3 pueden ser utilizados para el servicio de PHC, siempre y cuando cuenten con una boquilla en el fondo para la bomba de transferencia.

7.2 Requerimientos para el diseño del recipiente.

7.2.1 Se deben utilizar recipientes para GLP que cuenten con su placa de datos de diseño, materiales y fecha de fabricación legible.

7.2.2 Se recomienda que sean diseñados y construidos conforme al código ASME (Boiler and Pressure Vessel Code) Sección VIII, División 1, u otras normas equivalentes, y para una presión de diseño de 1.72

MPa, que es la presión de vapor del propano comercial a la temperatura de 54.4 °C.

7.2.3 Boquillas o conexiones de servicio del recipiente. Las boquillas pueden ser roscadas o bridadas

conforme a la normatividad vigente, las sugeridas son: • Trasvase (llenado del recipiente con PHC en fase líquida).

• Retorno de vapor de PHC durante el trasvase.

• Succión de la bomba de transferencia.

• Retorno de propelente líquido excedente de la máquina de gasificado.

• Retorno de la válvula automática de la bomba de transferencia.

• Drenado del recipiente.

7.2.4 Dispositivos de seguridad y de control:

• Válvulas de alivio de presión.

• Indicador de nivel porcentual de la fase líquida.

• Indicador o alarma de máximo nivel de llenado.

• Indicador de la presión de vapor del PHC.

• Indicador de temperatura de la fase líquida en función de la normativa local.

7.2.5 Ubicación de las boquillas.

a) Las boquillas para servicio se ubican preferentemente en el fondo de la fase líquida.

b) Es conveniente ubicar las boquillas para trasvase distantes a las boquillas de transferencia para evitar turbulencias en la succión de la bomba de transferencia.

c) La boquilla para el indicador de nivel, tipo magnético, se ubica en el centro de uno de los casquetes del recipiente que facilite su lectura durante el trasvase. d) Las boquillas para instrumentos de medición de nivel tipo radar, trasmisores de presión y temperatura, son opcionales y se ubican en la parte superior del tanque.

e) Los diámetros de las boquillas de servicio son calculados por las operaciones de trasvase y transferencia de PHC. Para dispositivos de control se especifican por el proveedor.

7.3 Recomendaciones para las bases de sustentación del recipiente.

7.3.1 Realizar el cálculo estructural de las bases metálicas, hormigón o concreto conforme a las normativas locales aplicables.

7.3.2 Se recomienda que los recipientes se instalen sobre un mismo nivel de piso. En caso de más de un recipiente, deben estar nivelados por la parte superior. 7.3.3 La altura de las bases se calcula en función de la operación de la bomba de transferencia sin cavitación. 7.3.4 Para facilitar el acceso y operación de las válvulas, se recomienda que la altura mínima al recipiente sea de 1 m del nivel de piso terminado (NPT) para recipientes con capacidad igual o menor a 5 m3. Para capacidades mayores, 2 m NPT.

7.3.5 Se recomienda que el recipiente se fabrique con silletas o apoyos metálicos para anclarse a las bases de sustentación para permitir la expansión y contracción del recipiente. Para recipientes con capacidad menor o igual a 5 m3 es aceptable soportes metálicos para su fijación.

7.4 Recomendaciones para el área de almacenamiento de PHC.

7.4.1 No colocar los recipientes con propelentes inflamables en el interior de la nave industrial, bodegas o espacios confinados.

7.4.2 Se recomienda que el área sea abierta y con circulación natural del viento.

7.4.3 Que sea exclusiva para el almacenamiento de propelentes inflamables y estar libre de otros materiales clasificados como peligrosos por SGA.

7.4.4 Que el piso del área de recipientes tenga terminación de hormigón, concreto o material no combustible y con desnivel para desalojo del agua pluvial.

7.4.5 Es recomendable que el área de piso se extienda por lo menos a 3 m alrededor de la tangente del recipiente o del grupo de recipientes.

7.4.6 Evitar que las cabezas de los recipientes estén orientadas a otros tanques con productos inflamables, oficinas o edificios.

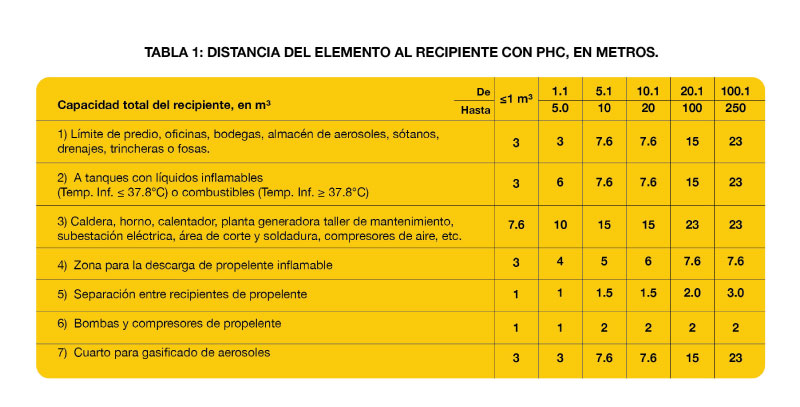

7.4.7 Para más de un recipiente se recomienda que estén separados entre sí conforme a la tabla 1.

7.4.8 Se recomienda que el máximo agrupamiento de recipientes sea de 6.

7.4.9 Para recipientes hasta de 5 m3 pueden estar agrupados en un máximo de 9, siempre y cuando se instalen sistemas fijos de aspersión.

7.4.10 La distancia recomendable entre grupos de recipientes es de 15 m. o bien, 7.6 m cuando se instalen sistemas de aspersión y monitores de agua.

7.5 Distancias mínimas de seguridad del recipiente a los elementos de planta.

7.5.1 La distancia mínima entre la tangente del recipiente más cercano a los elementos de la planta de aerosoles se muestra en la Tabla 1

7.6 Protección peatonal y vehicular de la zona de almacenamiento.

7.6.1 Si las normas locales lo permiten, se puede prohibir el acceso de personal no autorizado a la zona de almacenamiento con carteles.

7.6.2 Cuando el área pueda ser transitada por personas no autorizadas, es conveniente delimitar y restringir su paso.

7.6.3 Si la restricción es con cerca perimetral (malla ciclón o reja acero), la altura mínima recomendable es de 1.80 m.

7.6.4 Es conveniente que la cerca perimetral tenga dos puertas peatonales, instaladas en lados opuestos entre sí y con aperturas de pánico.

7.6.5 Proteger el área contra impactos vehiculares. 7.6.6 Los medios de protección, pueden ser postes de concreto, defensas metálicas, plataformas elevadas, etc. La altura mínima recomendable es de 60 cm NPT. 7.6.7 En cualquier caso, es conveniente establecer las posibles rutas de acceso al recipiente y a válvulas, para el control de cualquier emergencia.

8. VÁLVULAS, INSTRUMENTOS DE CONTROL Y SEGURIDAD DEL RECIPIENTE

8.1 Válvulas en boquillas o conexiones de servicio del recipiente.

8.1.1 Se recomienda que toda boquilla para servicio de fase líquida o vapor cuente con una válvula de cierre automático (válvulas internas, de exceso de flujo o de no retroceso).

8.1.2 En boquillas para salida de propelente en fase líquida, se recomienda el uso de válvulas internas con apertura neumática o válvulas de exceso de flujo.

8.1.3 En boquillas exclusivas para entrada de propelente en fase líquida, se recomienda el uso de válvulas de no retroceso tipo campana o tipo torre de sello hermético. También se pueden instalar válvulas internas.

8.1.4 Después de la válvula de cierre automático, se debe instalar una válvula de cierre manual, lo más próxima al recipiente. Es opcional instalar válvulas neumáticas de cierre remoto.

8.1.5 Las boquillas que no estén en servicio se recomiendan obturar con un tapón macho sólido o con brida ciega.

8.1.6 La boquilla para drenado debe contar con una válvula de exceso de flujo y una válvula manual. Para la boquilla de drenaje la válvula de exceso de flujo puede ser sustituida por una doble válvula de operación manual. En ambos casos se sugiere colocar un tapón o brida ciega.

8.2 Válvulas de alivio de presión del recipiente.

8.2.1 Se recomienda que las válvulas de alivio de presión (VAP) cumplan con los requisitos de la norma local de GLP u otra (ASME o NFPA 58).

8.2.2 Se recomienda que las mismas sean calibradas a la presión de trabajo o como máximo a la presión de diseño del recipiente.

8.2.3 Las VAP se deben instalar directamente a la boquilla o brida del recipiente, evitando que otra válvula pueda bloquear su operación.

8.2.4 Si la legislación local lo permite, es recomendable el uso de multipuerto bridados, que son aditamentos para instalar 2 o 4 VAP.

8.2.5 Se recomienda instalar tubos metálicos de desfogue o cañerías de venteo en las VAP con longitud mínima acorde a la legislación local. Las mismas deben ser colocadas en posición perpendicular al recipiente. 8.2.6 Es recomendable que los tubos de desfogue o cañerías de venteo cuenten con capuchones removibles para evitar la entrada de agua a las VAP.

8.3 Dispositivos de control para el recipiente.

8.3.1 Es necesario que el recipiente tenga dispositivos indicadores de nivel y de presión, los cuales deben estar en operación y con caratulas legibles.

8.3.2 El manómetro debe tener un intervalo de lectura adecuado a las presiones de trabajo.

8.3.3 En caso de instalar dispositivos de medición remota, los mismos deben cumplir con los requisitos de seguridad necesarios y se recomienda ubicarlos en el domo. Actualmente los más utilizados son:

a) Medición de nivel por radar de has dirigido. b) Medidor de presión.

c) Alarma de alto nivel.

d) Medidor de temperatura.

8.3.4 Se recomienda instalar un acceso o escalera o plataforma fija para la inspección y mantenimiento de las VAP y de los instrumentos de control.

En nuestra próxima edición del mes de diciembre, continuaremos con la segunda parte de este tema.