Recomendações FLADA Norma no 008 Segurança,armazenamento e gerenciamento de propelente de hidrocarbonetos

9. TUBOS, VÁLVULAS, CONEXÕES E ACESSÓRIOS PARA A APS

9.1 Conectores flexíveis entre válvulas e linhas de serviço do contêiner

9.1.1 É recomendado instalar conectores metálicos flexíveis após as válvulas de serviço manuais, para proteção de vibrações e fatores que geram esforços de corte ou alavanca. 9.1.2 O conector flexível deve ser capaz de APS e de acordo com a lei local.

9.1.3 É conveniente que o conector tenha sua placa onde você possa observar a data de fabricação, o material de construção e a pressão de trabalho.

9.2 Especificações para tubos, válvulas, conexões e acessórios

9.2.1 As especificações de tubulação e flange devem estar em conformidade com as leis locais.

9.2.2 Os tubos devem atender pelo menos a especificação certificado 80 para tubos roscados e Certificado 40 para soldas.

9.2.3 Os acessórios (cotovelos, tees, reduções, etc.) devem ser feitos de aço carbono classe 3000 e de acordo com a legislação local.

9.2.4 É recomendado conexões soldadas classe 3000.

9.2.5 Todas as válvulas de bloqueio devem ser adequadas para o uso da APS e de acordo com a legislação local.

9.2.6 Em válvulas de fechamento rápido (tipo esfera), é recomendado que suas embalagens sejam resistentes ao fogo e certificadas do fabricante.

9.2.7 As mangueiras elastômeras devem ser adequadas para o uso da APS e de acordo com a legislação local.

9.2.8 Aspargos e nozes devem ser feitos de aço carbono e de acordo com a lei local. Seu comprimento e diâmetro devem ser adequados com a flange utilizada.

9.2.9 Não é permitido o uso de parafusos para substituir aspargos.

9.2.10 Cada extremidade do aspargo deve mostrar pelo menos 3 roscas grátis.

9.2.11 A embalagem articular flange deve ser compatível com a APS.

9.2.12 A fita plástica do tipo Teflon pode ser usada para o selo das juntas roscadas.

9.3 Proteção para o sistema de tubulação de sobrepressão da APS.

9.3.1 As seções do conector de tubulação ou flexível, onde o propelente líquido pode estar entre duas válvulas de bloqueio, devem ser protegidas com válvulas de relé hidrostática (HRV). 9.3.2 Os VRHs devem ser calibrados a uma pressão mínima de 2.41 Mpa e não mais de 2.75 Mpa.

9.3.3 Para seções de tubulação com pressões operacionais superiores a 1.72 Mpa, elas devem ser especificadas de acordo com as condições de funcionamento.

9.3.4 Onde o vapor pode permanecer entre duas válvulas de bloqueio, eles devem ser protegidos com válvulas de alívio de pressão (VAP).

9.3.5 Os VAPs devem ser calibrados a uma pressão mínima de 1.72 Mpa.

9.3.6 VRHs e VAPs devem ser protegidos com um limite, para evitar que entram em sólidos que impedem seu fechamento hermético.

9.3.7 Evitar que descargas de VRH e VAP sejam direcionadas para o contêiner ou equipamento da APS. Neste caso, coloque tubos de desfogue ou tubos de ventilação para desviar a direção da descarga.

10. SISTEMAS PARA O TRANSPORTE E TRANSFERÊNCIA DE APS

10.1 Recomendações para o sistema de transporte por meio de semirreboques

10.1.1 Para contêiners com capacidade de armazenamento igual ou maior a 30 m3 pode ser fornecido com semirreboques. 10.1.2 Para o descarregamento de semirreboques, recomenda-se ter uma plataforma exclusiva ou estação de descarga para estacionar e realizar o seu transporte.

10.1.3 Para a transferência do semirreboque, é recomendado a utilização de um compressor aprovado para uso com GLP, instalado em uma base fixa ancorada ao chão, concreto, concreto ou metal

10.1.4 O motor do compressor elétrico deve ser à prova de explosão, de acordo com a legislação local. Os motores elétricos devem estar devidamente aterrados.

10.1.5 O compressor pode ser especificado dependendo do tempo de descarregamento necessário. Os fabricantes oferecem tabelas para seleção com base no fluxo de transporte, propõem a potência e diâmetro do motor para tubulação de fase líquida e fase de vapor.

10.1.6 O compressor deve ter um tanque de armadilha para evitar a sucção líquida.

10.1.7 O tubo de desfogue ou tubo de ventilação da válvula de purga do tanque de armadilha deve ter uma altura mínima de 2.50 m NPT e com descarga livre.

10.1.8 Os tubos de transporte devem ser firmemente fixados e ancorados. Eles devem permanecer intactos antes de um puxão do transporte conectado.

10.1.9 É recomendado que a instalação de válvulas de retirada entre o tubo e a mangueira que se conecta ao transporte, tanto para a linha líquida quanto para alinha de vapor. 10.1.10 Outra alternativa é ter um ponto de fratura, entre tubos firmemente ancorados e mangueiras de transporte. 10.1.11 As válvulas de fluxo de excesso (ou não reversa) devem ser instaladas antes do ponto de fratura ou dissociação, além da válvula de desligamento manual.

10.1.12 O porto de transporte deve estar firmemente ancorado em concreto e ter os seguintes elementos de controle e segurança:

• Ancoragem dos canos.

• Pontos de fratura ou dissociação.

• Válvula de fluxo em excesso (vapor em linha).

• Válvulas não inversas (na linha líquida).

• Válvulas de desligamento manual.

• Válvulas de relé hidrostático e de vapor.

• Conexão de descarga terrestre para tubos e transporte. • Botão de parada de emergência e de alarme.

• Extintor portátil tipo A/B/C.

10.2 Recomendações para o sistema de transporte por meio de autotanques.

10.2.1 Este procedimento só é aplicável nos países onde a lei local permite.

10.2.2 Em empresas que contam com contêiners com capacidade igual ou menos que 5 m3, o fornecimento pode ser através de auto-tanques projetados por GLP, com capacidades entre 5 e 20 m3

10.2.3 Estes contêiners podem ser fornecidos de uma maneira direta conectando a mangueira do auto-tanque à válvula de enchimento do mesmo. No entanto, é recomendado instalar linhas de transporte fixas e ancoradas (10.1.4).

10.2.4 Para evitar um possível excesso de enchimento do contêiner com propelentes de diferentes pressões, linhas de enchimento independentes são recomendadas

10.3 Recomendações para o sistema de transferência para a linha de gaseificação.

10.3.1 A transferência pode ser realizada por meio de uma bomba, pneumática ou elétrica, aprovada para uso em GLP.

10.3.2 Instale a bomba em uma base fixa de concreto, concreto ou metal, ancorada no chão.

10.3.3 A bomba é selecionada pelo cálculo do fluxo de APS, a caída de pressão do sistema e da pressão exigida pela máquina de gaseificação de aerossol.

10.3.4 Instalar um filtro de retenção de sólidos na linha de sucção da bomba.

10.3.5 No tubo de descarga da bomba é recomendado instalar uma válvula automática (bypass) e retornar a linha para devolver o líquido ao contêiner de onde foi extraído. No caso de bombas pneumáticas, não é necessária válvula automática (bypass) nem linha de retorno.

10.3.6 Instalar as válvulas de verificação laterais de descarga da bomba.

10.3.7 Proteger a bomba contra estragos na cavitação e operação seca.

10.4 Recomendações para tubulação de APS para a máquina de gaseificação.

10.4.1 O diâmetro dos tubos deve ser calculado com base na taxa de fluxo da APS necessária para ser transferida. É recomendado uma velocidade que não seja maior de 1 m/s para evitar turbulências.

10.4.2 É recomendado que este tubo seja soldado e ao ar livre. Não é recomendável a instalação de tubos subterrâneos nem trincheiras.

10.4.3 Ao longo do trajeto, é recomendado apoiar e ancorar os tubos firmemente, pelo menos a cada 3 m e a uma altura mínima de 10 cm sobre o TNP.

10.4.4 É recomendado que o tubo seja instalado no exterior durante toda a sua rota. Não deve ser permitido passar pelo interior de naves, porões, vinícolas ou escritórios.

10.4.5 Veículos, empilhadeiras ou transportes não são recomendados em áreas onde os tubos são instalados. Quando permitido pela lei local, eles devem ser protegidos contra qualquer impacto e estrago.

10.4.6 Não é recomendado que os tubos de APS não compartilhem estruturas de suporte com tubos elétricos. Nos países onde a lei local permite, eles devem estar acima dos tubos da APS e com uma separação mínima de 20 cm. 10.4.7 As válvulas de passe completo (tipo bola ou esfera) são recomendadas para o uso de linhas de sucção da bomba. Evite o uso de válvulas de balão, devido à caída de pressão e turbulência que gera.

10.4.8 Não é recomendado o uso de tubos e conexões roscadas, com exceção das conexões com a máquina de gaseificação.

11. PROTEÇÃO CONTRA INCÊNDIOS DAS INSTALAÇÕES DA APS

11.1 Proteção dos contêineres de APS e a área de armazenamento

11.1.1 Para incêndios incipientes envolvendo materiais combustíveis ou inflamáveis que não sejam a APS, é recomendado o uso de extintores tipo A/B/C, de acordo com as normas locais aplicáveis.

11.1.2 Os incêndios da APS não devem ser extintos a menos que o vazamento possa ser controlado.

11.1.3 É necessário resfriar o contêiner exposto à radiação ou ao fogo direto.

11.1.4 É recomendado molhar o contêiner 100% e com uma vazão de 10 litros por minuto por metro quadrado de superfície do contêiner.

11.1.5 A capacidade de abastecimento de água para o sistema contra o incêndio deve estar de acordo com as normas locais. 11.1.6 Os hidrantes e monitores são um recurso de proteção e suporte para o acesso às válvulas do contêiner e ser capaz de realizar seu fechamento ou bloqueio, em caso de um incêndio. 11.1.7 Outras proteções para os contêiners de armazenamento de APS, como são:

11.1.7.1 Contêiners enterrados (baixo nível do piso acabado) 11.1.7.2 Contêiners terraplenatos (acima do nível do piso acabado)

11.1.7.3 Contêiners com proteção isolante

Essas técnicas de proteção devem estar em conformidade com o padrão do projeto aceito localmente ou internacionalmente.

11.2 Proteção da plataforma de descarga do transporte da APS

11.2.1 É recomendado instalar um sistema de pulverização de água para a cobertura completa do transporte (tanque automático e/ou semirreboque).

11.2.2 Independentemente dos extintores de transporte da APS, é recomendado instalar um extintor imediato na zona de descarga.

11.3 Cartazes para proibir fontes de ignição

11.3.1 É recomendado colocar placas proibindo fontes de ignição na área de armazenamento e plataforma de descarga da APS, de acordo com as normas locais (proibição de fumar, uso de celular, etc.).

12. CONTROLE DAS INSTALAÇÕES DE APS ANTES DA OPERAÇÃO

12.1 Revisão do projeto e construção das instalações

12.1.1 É recomendado nomear uma equipe técnica, responsável pela realização da revisão documental do projeto do projeto.

12.1.2 Verifique que a instalação esteja de acordo com os planos aprovados para sua construção (APC).

12.1.3 Verifique a conformidade com as especificações do projeto de cada um dos componentes da instalação. 12.1.4 Verifique a existência anterior de:

a) Fluxogramas de processos.

b) Manuais de equipamentos.

c) Procedimentos de operação e emergência. d) Recomendações dos fabricantes.

e) Resultados do teste de soldagem.

f) Resistência à pressão das instalações. g) Outras informações necessárias.

12.2 Inspeções e testes das instalações.

12.2.1 É importante realizar todos os testes estabelecidos no projeto, com referência aos seguintes pontos:

a) Impermeaperamento dos contêiners e tubos com gás inerte.

b) Sistema de aterramento.

c) Sistema de rede de água de fogo.

d) Sistema de alarme.

12.3 Treinamento dos funcionários que irão operar a instalação.

12.3.1 É recomendado que todos os funcionários que operam as Instalações da APS devem estar treinados, pelo menos da seguinte forma:

a) Na execução de operações de transporte e/ou transferência da APS.

b) Informações sobre a natureza, propriedades, perigos, riscos e medidas de segurança para o gerenciamento da APS de acordo com o seu HDS.

c) Inspeção de vazamento com detectores manuais.

d) Conhecimento, uso e cuidado de equipamentos de proteção individual.

e) Instruções específicas sobre o uso seguro do compressor, linhas de transporte, bem como o sistema de bomba e transferência.

f) Primeiros socorros em caso de envolvimento de contato ou inalação de APS.

g) Situações de emergência devido a vazamento, incêndio ou explosão.

h) Planos de emergência e evacuação.

i) Consciência e comportamento seguro no manuseio e armazenamento da APS.

13. INTEGRIDADE MECÂNICA DAS INSTALAÇÕES DA APS

13.1 Tanque de armazenamento.

É necessário que a placa de identificação do contêiner tenha a norma de impressão ou fabricação ASME de acordo com a legislação local e mantenha o certificado do equipamento durante toda a sua vida operacional. Isso garante o cumprimento da qualidade do material e dos testes de fabricação.

13.2 Recomendações para a integridade das válvulas e instrumentos

13.2.1 Verifique se todas as válvulas, instrumentos de medição e acessórios são aprovados pelo laboratório do teste credenciado (UL, FM, etc.), padrão de fabricação (ANSI, ABNT, NAG, NOM, etc.), certificado de fabricação e o registro de instalação, conforme exigido pela legislação para cada componente.

13.2.2 Mantenha as placas das válvulas e instrumentos visíveis e legíveis com datas de fabricação, dados do projeto, condições de operação, etc.

13.2.3 Os controles de operação das válvulas e instrumentos, ou sua possível substituição, devem ser realizados de acordo com a legislação local de cada país.

13.3 Recomendações para mangueiras e conectores flexíveis.

13.3.1 Mangueiras ou conectores flexíveis podem ser usados nos seguintes lugares:

a) Bicos do contêiner, após a válvula manual (para área sísmica).

b) Sucção e descarga da bomba ou compressor de propelente.

c) Alimentação de propelenete para a máquina de gaseificação.

d) Desde o transporte até os tubos ou linhas de transporte.

13.3.2 O material da mangueira ou conector flexível devem estar em conformidade com a APS e de acordo com a legislação local.

13.3.3 Comprimento máximo de 1 m, exceto aqueles utilizados para o transporte (13,3,1, d).

13.3.4 Deve ser verificado, conforme periodicamente indicado pela legislação local, que as mangueiras ou conectores flexíveis não devem estar esculpidos, raspados, com quebras, quartetos e abrangendo sua superfície.

13.3.5 No caso de mangueiras para a operação de descarga ou transporte da APS, desde o transporte até os tubos, a verificação deve ser feita antes de cada operação.

13.3.6 É recomendado troucar as mangueiras ou as flexíveis metálicas quando for detectado qualquer caso mencionado nos dois pontos anteriores.

13.4 Limpeza, pintura anticorrosiva e rotulagem do contêiner

13.4.1 É recomendado a limpeza inicial com pressão e jateamento. A aplicação de revestimento anticorrosivo, finalizado com tinta de alta duração e uma cor que absorve pouca radiação solar.

13.4.2 Também é recomendado limpar e revestir dentro do contêiner. Nenhuma repintura é necessária dentro.

13.4.3 É recomendado proteger do clima as bases de suporte do contêiner, sejam metálicas ou de concreto, com tinta anticorrosiva ou outro revestimento necessário para prolongar sua vida útil.

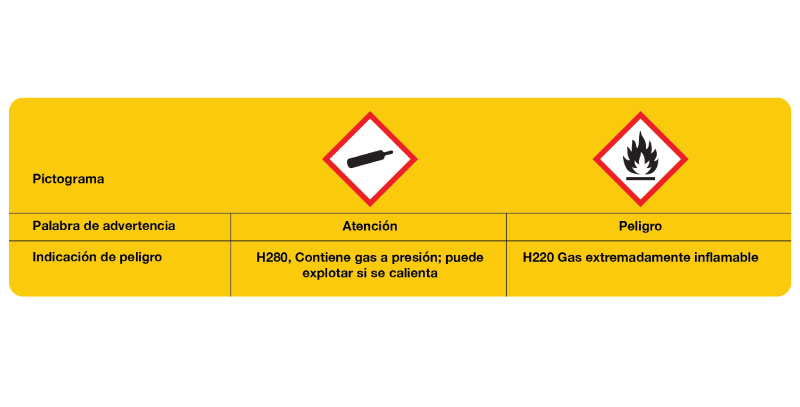

13.4.4 Rotule o contêiner de acordo com as regulamentações locais e de acordo com o Sistema Globalmente Harmonizado (SGA).

13.4.5 A identificação de acordo com a SGA (pictograma, aviso e perigo) é mostrada na seguinte tabela.

13.4.6

14. OPERAÇÕES DE TRANSPORTE E TRANSFERÊNCIA DE APS

14.1 Recomendações para o fornecimento de impulsionamento para contêineres

14.1.1 Verifique o recebimento do protocolo de qualidade ou certificado de análise a ser entregue pelo provedor.

14.1.2 Deve ser verificado o cumprimento do protocolo de segurança para a descarga da APS.

14.1.3 O fornecimento da APS à fabrica de aerossol deve ser realizado por pessoal treinado, qualificado e autorizado.

14.1.4 Antes de descarregar o propelente para um contêiner, deve ser realizada a verificação das condições de segurança da área.

14.1.5 Contar com um procedimento atual e pessoal autorizado para baixar a APS.

14.2 Transferência do propelente para a máquina de gaseificação de aerossol

14.2.1 A pressurização de ar de contêineres e instalações não é recomendada para a transferência de propelente para a máquina de enchimento.

14.2.2 As bombas de transferência de APS podem ser pneumáticas ou elétricas.

14.2.3 As bombas pneumáticas só funcionam com um tubo na máquina de enchimento, enquanto as bombas elétricas devem funcionar com dois tubos (comida e retorno).

14.2.4 O motor da bomba elétrica deve ser à prova de explosão (NEC Classe 1, Divisão 1, Grupo D; Padrão IEC CENELEC Europa e deve ter seu aterramento correspondente, com uma vara individual ou dardo.

14.2.5 Em uma instalação com bomba elétrica, o propelente é transferido desde do contêiner para a máquina de gaseificação de aerossol. O excesso de APS é devolvido ao contêiner por uma linha de retorno e controlado com uma válvula de balão em uma linha paralela.

14.2.6 Para a operação de retorno, o bypass da bomba, projetado exclusivamente para proteção (em caso de operação com válvulas bloqueadas) não deve ser utilizado.

14.2.7 É recomendado instalar perto da máquina de enchimento um acumulador de nitrogênio, composto por uma câmara de propelente líquido e câmara de nitrogênio flexível. Isso impede a vaporização da APS quando a injeção ocorre em cada aerossol e serve como um pulmão de propelente. Esta medida reduz a variação de peso no aerossol, pois impede a entrada de propelente na fase de vapor.

15. MANUTENÇÃO E INSPEÇÃO PERIÓDICA DA INSTALAÇÃO

1. É recomendado que o contêiner da APS seja periodicamente inspecionada com ultrassom para verificar a integridade das espessuras do contêiner de acordo com as normas locais.

2. A menos que seja estabelecido pelas regulamentações locais, testes hidrostáticos de contêiners não são recomendados, a menos que eles estivessem envolvidos em um incêndio ou suportassem um golpe forte.

3. Todas as válvulas de alívio de pressão (VAPs) e válvulas automáticas, instaladas nos bicos dos contêiners devem ser calibradas ou substituídas periodicamente de acordo com a legislação local.

4. As mangueiras e conectores flexíveis devem ser verificados periodicamente de acordo com a legislação

local; também é recomendado troucar a cada 5 anos ou antes se você notar rachaduras, quartetos, abrangendo ou vazando em seu corpo.

5. É recomendado a inspeção diária das instalações para verificar a ausência de vazamentos ou qualquer condição insegura.

6. As válvulas de alívio de pressão (VAPs), em caso de fogo ou pressão sobre a temperatura, garantem a integridade do contêiner e devem ser mantidas livres de oxidação e obstrução.

7. É recomendado realizar a inspeção e manutenção das VAPs de acordo com a legislação local ou indicações do fornecedor.

16. CONTROLE DE FONTE ESTÁTICA E DE IGNIÇÃO

Embora, a APS é um gás classificado como extremamente inflamável, três coisas são necessárias para causar um incêndio ou explosão: uma porção adequada de hidrocarbonetos no ar, a presença de oxigênio e uma fonte de ignição. O oxigênio está presente no ar, não podemos controlá-lo. O que, se pudermos e devemos controlar, é a presença de vazamentos de APS e fontes de ignição. Hidrocarbonetos requerem uma temperatura de autoignição mais de 405°C. Qualquer fonte de ignição pode atingir essa temperatura, não importa se é causada por um fósforo, cigarro prendido, escapamentos de veículos de combustão interna, arcos elétricos de desligamentos, motores, soldagem, estática, fricção, choque, celulares, etc.

1. É recomendado proibir o uso de ferramentas, roupas, sapatos e objetos pessoais que podem gerar calor, estática, faíscas, chama aberta ou temperaturas que podem causar ignição.

2. É recomendado proibir o uso de celulares ou dispositivos eletrônicos que podem gerar radiofrequência em áreas onde gases e líquidos inflamáveis que podem gerar atmosferas explosivas são manuseados.

3. Os contêiners, equipamentos, estruturas e conexões de transferência de gás e líquidos inflamáveis devem ser aterrados para evitar o acúmulo de cargas estáticas que são facilmente convertidas em fontes de ignição (ver Recomendação TÉCNICA FLADA 017).

17. TREINAMENTO DO FUNCIONARIO

1. É recomendado ter treinamento, qualificação e autorização para todos os funcionários relacionados ou vinculados com a fabrica de aerossol.

2. O treinamento e a autorização dos funcionários devem ser um objetivo indispensável e prioritário e devem ser atualizados anualmente.

3. O funcionário responsável pelo armazenamento e manuseio de propelentes inflamáveis deve saber que o gás não tem cheiro, que diluído no ar forma misturas potencialmente explosivas, mesmo em baixas concentrações.

4. Eles devem saber que esses gases caem para o nível mais baixo porque são mais pesados que o ar e podem se acumular por muito tempo se não houver ventilação natural ou extração forçada.

5. Deve saber e evitar qualquer fonte de ignição que possa causar uma explosão.

6. Os funcionários devem saber sobre os procedimentos

e instalações de armazenamento e manuseio da APS e devem saber como agir diante de uma emergência.

7. Todos os funcionários devem saber sua parte e das ações a serem tomadas de acordo com a organização de uma emergência na fábrica.

8. Eles também devem saber onde estão localizados os extintores de incêndio, como usá-los e estar preparados para qualquer contingências na fábrica.

9. Os trabalhadores devem receber treinamento teórico- prático para:

a) Manuseie extintores de incêndio e/ou sistemas de fogo fixos.

b) Agindo de acordo com o plano de atenção à emergências. c) Agir e responder em caso de vazamento, incêndio ou explosão.

18.PREPARAÇÃO PARA EMERGÊNCIAS

1. É recomendado ter um sistema de alarme, que pode ser ativado automaticamente, ou por qualquer pessoa, em caso de vazamento de APS, incêndio ou explosão.

2. O sistema de alarme deve ativar a implementação do plano de emergência.

3. O procedimento de emergência deve ter as estratégias, táticas e técnicas com resposta à emergências, com os recursos humanos e materiais de acordo com a legislação vigente em cada país.

4. Uma análise de risco da fabrica ajuda a calcular sua magnitude, em caso de incêndio, vazamento de APS ou explosão. Também ajuda a determinar medidas preventivas e controlar recursos.

5. Simulações, pelo menos duas vezes ao ano, são recomendadas para testar o funcionamento dos planos de evacuação e emergência. Além disso, para testar a resposta do sistema de alarme, brigadas, sistemas contra incêndio, etc.

6. O conteúdo do plano de atenção de emergências de incêndio deve incluir:

• Estratégias, táticas e técnicas para extinguir incêndios,incipientes, de acordo com possíveis emergências.

• Procedimentos básicos de resgate e primeiros socorros. • Comunicação interna e externa com grupos de ajuda. • Coordenação de brigadas com grupos de socorro externo.

• Operação, uso e manutenção de equipamentos contra um incêndio.

• Inspeções de equipamentos de proteção contra incêndio e combate, bem como equipamentos de primeiros socorros.

• O manuseio seguro de materiais inflamáveis, em caso de emergência, considerando suas propriedades e características particulares.

• Fichas dos datos de segurança do propelente inflamável (HDS).

7. Estratégias para gestão de riscos na fabrica de aerossol. • Implementação de uma política de segurança pela alta administração.

• Implantação de um sistema para a administração de segurança.

• Treinamento e autorização de funcionários e contratados.

• Respeitar as distâncias mínimas de segurança.

• Especificações dos contêineres, equipamentos e instalações elétricas.

• Fontes de controle estático e ignição.

• Sistema de alarme, vazamento e detecção contra fogos.

• Respeitar a integridade mecânica da instalação. • Preparação de emergência e simulações.

• Investigação de acidentes.

• Auditorias de segurança.

19. BIBLIOGRAFIA

1. DIRETIVA 2012/18/UE DO PARLAMENTO EUROPEU e do Conselho 4 de Julho de 2012, sobre o controle dos riscos inerentes a acidentes graves em que substâncias perigosas estão envolvidas e alterando e, posteriormente, revogando a Diretiva 96/82/CE. p. 19.

2. Resolução 743/2003. Registro Nacional de Prevenção de Acidentes Industriais Graves. Atualização da lista de produtos químicos no anexo I do Provisão D.N.S.S.T. no 8/95. Publicado em 21 de Novembro de 2003. Anexo I (Substâncias a serem declaradas).

3. Decreto no 4.085, de 15 de Janeiro de 2002. Convenção OIT no 174: Recomendação no 181 sobre a Prevenção de Acidentes Industriais Graves..

4. NOM-028-STPS-2012. Sistema de Gestão do Trabalho – Segurança em processos e equipamentos críticos que lidam com produtos químicos perigosos. Entrada em vigor: 06 de Março de 2014.

5. 29CFR-1910.119. Normas de Segurança e Saúde Ocupacional. Gerenciamento de segurança de processos de produtos químicos altamente perigosos. 08 de Fevereiro de 2013.

6. Sistema globalmente armonizado de clasificación y etiquetado de productos químicos (SGA), séptima edición. Naciones Unidas, 2017.

7. Emenda Kigali ao Protocolo de Montreal, Nações Unidas 2016.

20. ANEXOS

20.1 Propriedades do hidrocarboneto propelente

1. Propano, isobutano e n-butano, componentes da APS, são classificados pelo Sistema Globalmente Harmonizado como gases de pressão e extremamente inflamáveis (ver HDS).

2. A pressão de vapor de gases liquefeitos é aumentada com a temperatura.

3. A evaporação do litro de propano líquido gera 273 litros de gás propano.

4. PhC é um gás incolor, mais pesado que o ar e praticamente sem cheiro. Diluídos no ar são difíceis de perceber, de modo que outros métodos ou instrumentos são necessários para detectar sua presença.

5. O contato com a pele pode causar queimaduras frias de 1 a 3 graus (o ponto de ebulição do propano líquido, à pressão atmosférica é – 42.1° C).

6. A AP, em contato com o ar, pode formar misturas inflamáveis em proporção às suas faixas de inflamabilidade, ou explosivas a uma fonte de ignição.

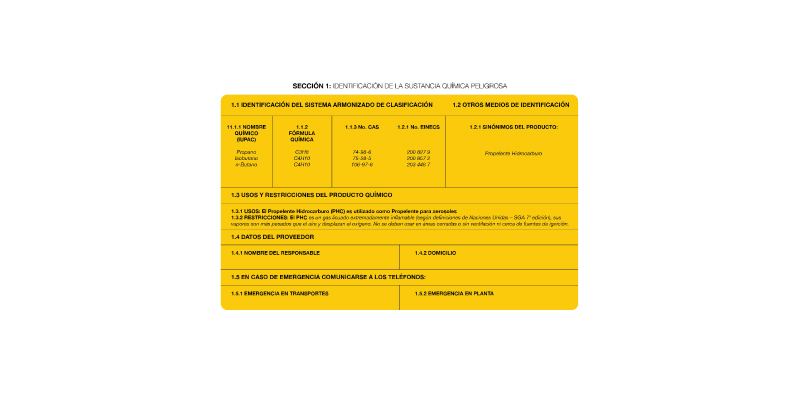

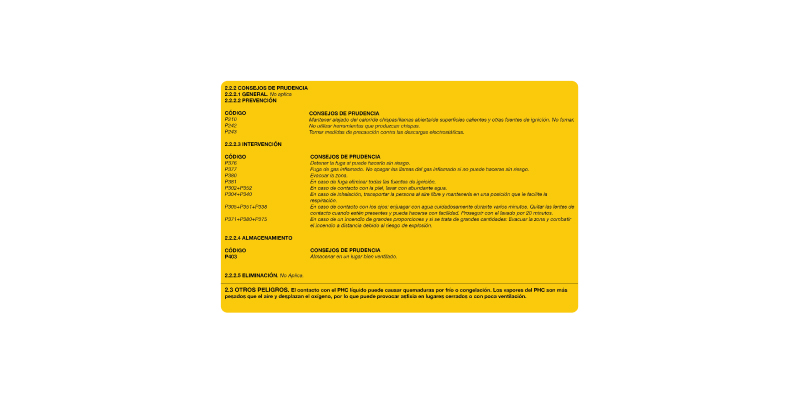

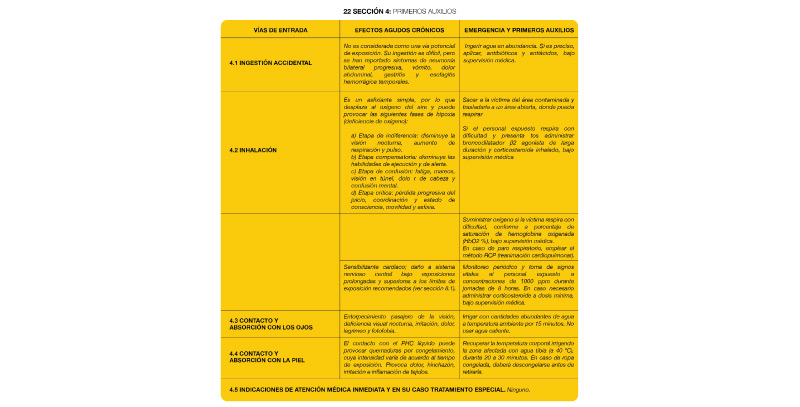

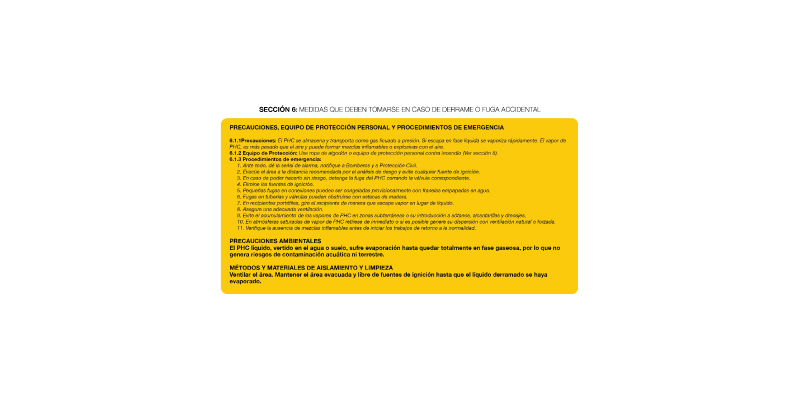

20.2 Folhas de Dados de Segurança para o Propelente de Hidrocarbonetos

Nota: Um modelo é anexado sob o SGA-NU, que deve ser adaptado à legislação de cada país.