Este documento está dedicado a la infinidad de pequeñas y medianas envasadoras de aerosoles, que envasan con equipo manual o indexado (no equipos de alta velocidad con movimiento continuo). Muchos errores se cometen de manera rutinaria, lo cual baja la eficiencia y/o incrementa los costos; y éste documento resaltará algunos de ellos.

Habrá una tendencia a reaccionar “no hay nada nuevo aquí”, o “todo eso es obvio”; pero antes de aceptar ciegamente esos puntos de vista, observe bien su compañía y se sorprenderá de algunos de los errores que se están haciendo.

Compra del Equipo:

Hay cinco firmas que tienen más de 50 años de experiencia en la fabricación de equipo para el envasado de aerosol, compañías serias con productos de alta calidad y son:

• Aerofill

• Coster

• Kartridg Pak

• Pamasol

• Terco

Comprar equipo de una de estas empresas es una garantía. Comprar de alguien más es buscar problemas. Estas compañías tienen máquinas que aún envasan aerosoles después de 40 – 50 años. Hay muchos requerimientos para un buen equipo de envasado de aerosoles y las compañías con poca experiencia no pueden cumplir con todos.

50 AÑOS DE EXPERIENCIA ES UNA GARANTÍA

Diseño apropiado

Los errores son humanos, inclusive los ingenieros talentosos pueden tenerlos; y hace décadas estas cinco compañías cometieron algunos y así mismo corrigieron sus errores. Las nuevas compañías, HOY están cometiendo errores.

Materiales adecuados

El mismo comentario que se refiere a errores de diseño se refiere a selección de materiales.

Inventario grande de repuestos, buen control de ellos; y entrega inmediata

Las compañías nuevas pueden competir aquí, pero algunos no lo hacen. Cuando tu producción está parada por una refacción no común, la necesitas inmediatamente y eso sólo es posible si tu proveedor tiene un inventario grande de repuestos. Estas 5 compañías saben qué partes se usan en la máquina que ellos te vendieron, inclusive si la máquina tiene 20 – 30 años o más. Muchas empresas nuevas no tienen estos controles.

Servicio técnico inmediato y adecuado

Las compañías que no son de excelencia aquí no duran. Con el equipo de estas cinco compañías, no se requieren de visitas a menudo o mucho servicio técnico, pero cuando lo necesitas, es de forma INMEDIATA.

Honestidad

Estas cinco compañías son prósperas y no tienen necesidad de mentir o hacer trampas para sobrevivir. La mayoría de las compañías nuevas están descapitalizadas y esto a veces conduce al uso de trucos, como venderle al cliente equipo que él no necesita o proveerle materiales de menor calidad a los requeridos.

Precio de la maquinaria

Es sorprendente que la mayoría de las compañías emplean grandes cantidades de tiempo discutiendo sobre el precio y con frecuencia ignoran o desconocen las especificaciones necesarias o los requerimientos técnicos. La práctica recomendada es:

1. Considerar seriamente todos los requerimientos técnicos.

2. Establecer las especificaciones de la máquina.

3. Cotizar con al menos tres de las cinco firmas recomendadas. Se debe considerar todas las cuestiones técnicas con cuidado. Una pequeña ventaja técnica es más importante que una diferencia de algunos centavos en el precio.

Hay que recordar que, para cualquier compañía con el capital adecuado, el gobierno pagará una parte considerable del costo de la maquinaria en diez años, debido a la deducción de la depreciación de los equipos.

Especificaciones de la Maquinaria

La especificación adecuada y la compra de equipo de envasado de aerosol es esencial para el envasado eficiente de aerosoles. Cada operación debe ser estudiada de manera independiente en relación a los productos que serán envasados y la mano de obra disponible.

Especificaciones de la Maquinaria: Envasado Concentrado

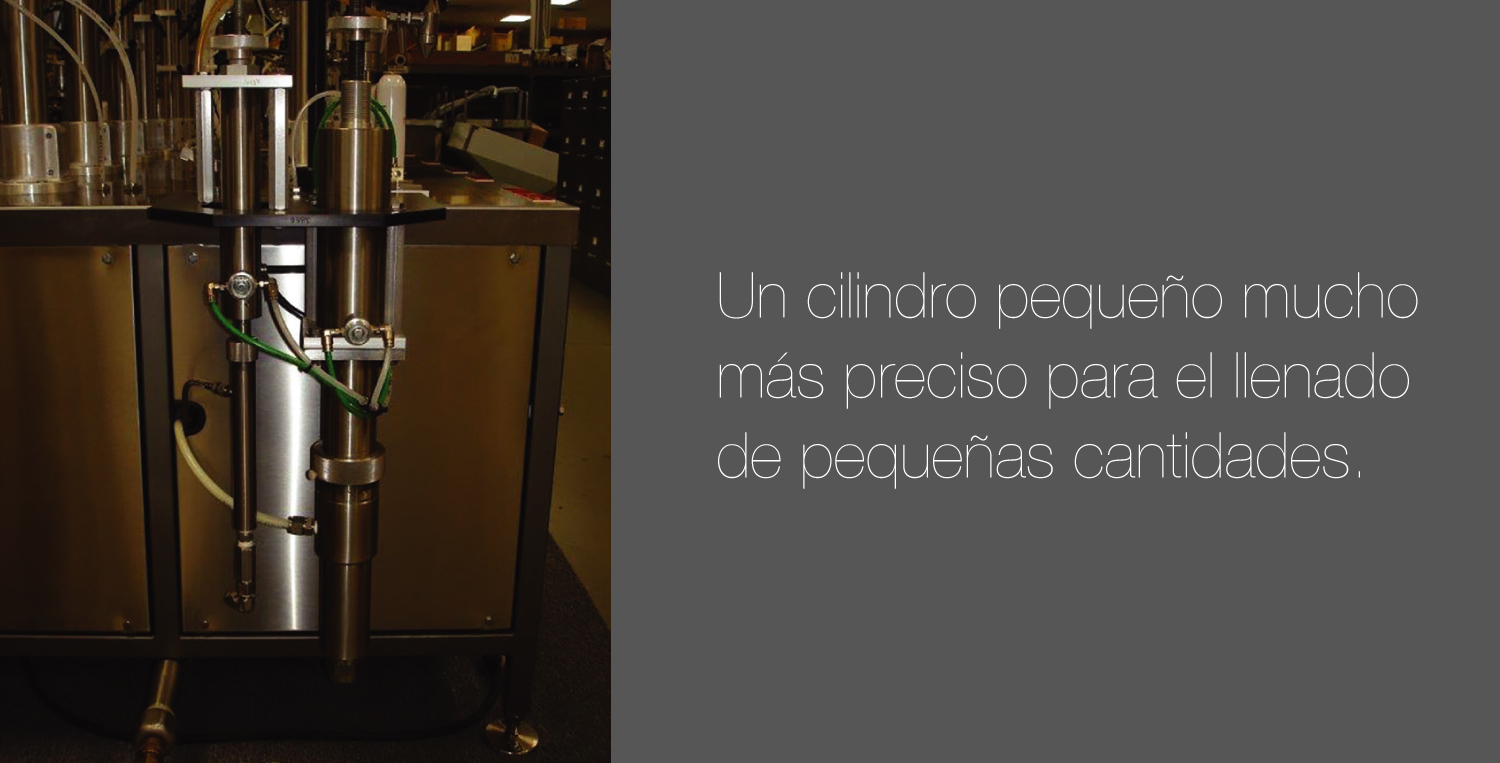

Tamaño de envasado: Debe considerarse la cantidad mínima y máxima de producto que debe ser envasado. Un desodorante ambiental que requiere 10 cc. de concentrado (principalmente perfume) y un producto de mousse profesional grande con 500 cc. de concentrado, ambos se pueden envasar con una llenadora de 1000 cc. – pero no de manera eficiente. Un ejemplo con el propósito de generar una discusión:

• Un cilindro tan grande (1000cc.) tendrá una variación de por lo menos 1 cc. en su envasado. Esto no afecta el mousse – es una variación de menos del 0.2%. Pero 1 cc. en 10 cc. es 10% con el desodorante ambiental – seguramente no es aceptable a nivel técnico y muy costoso. Se adapta la política de sobrellenar para evitar algunos envases con bajo nivel de llenado.

• Entonces una llenadora de producto de 10 cc. o 25 cc. debe usarse en la misma línea de envasado con el cilindro de 1000 cc. para cubrir todas las opciones con un cierto grado de precisión. ¿Correcto?

• ¡Sí pero no! Los envases de mousse se llenan usualmente con el 75% o más del concentrado y el producto tiene base agua y formar espuma. Si llenamos 500 cc. rápido con alta presión, la espuma seguramente se desbordará del envase – inaceptable. Si lo llenamos muy lentamente, la espuma no será un problema, pero la velocidad de la línea estará muy baja.

• Solución: 1 llenadora de producto de 25 cc. para el desodorante ambiental, siempre debe haber un poco de sobrecapacidad para que el “marketing” pueda ofrecer una oferta de “10% o 20% gratis”. Y dos llenadoras de líquidos con una capacidad de 300 cc. – cada llenadora trabajando con 250 cc. de concentrado, eso permite llenar el mousse más rápido, con poca presión y por lo tanto con menos espuma.

Claramente, es necesario estudiar con cuidado los diferentes tipos y cantidades de concentrados a envasar antes de especificar y comprar equipo.

Comentarios:

• Con los artículos de espuma, si sus boquillas inclinan al rociar el producto, al costado del envase en vez de hacerlo hacia abajo, esto reducirá problemas con el contenido.

• Si el concentrado contiene un polvo suspendido en líquido o si hay una emulsión que se separa rápidamente, se debe usar la recirculación continua del concentrado.

Especificaciones de la Maquinaria: Crimpado

Esta operación es relativamente sencilla, pero es crítica en la producción de aerosoles buenos y de alta calidad. Aquí hay algunos comentarios:

El crimpado sencillo o el crimpado al vacío se pueden usar. El crimpado sencillo (no al vacío) se usa:

• Donde no hay un problema de corrosión causado por el oxígeno en el aire.

• Donde el solvente es tan volátil que la evaporación de los solventes elimina de manera efectiva el aire del envase antes de que ocurra el crimpado.

• Donde el control preciso de la presión no es importante y donde es conveniente evitar la necesidad de cambiar los sellos de vacío después de cada cambio del tamaño del envase.

El crimpado al vacío se debe usar:

• Cuando el oxígeno en el envase se debe remover.

• Pero esto requiere que los sellos de vacío se cambien con cada configuración del domo de cada envase.

• Si se va a usar el crimpado al vacío, la máquina que compre debe tener la habilidad para cambiar los sellos rápidamente.

• Se pueden usar las muelas (pinzas, dados o collets) de crimpado de 6 u 8 segmentos. Las muelas de crimpado de 6 segmentos son más robustas, se rompen menos; pero para envases de aluminio, muchos buenos técnicos prefieren muelas de 8 segmentos.

Debe llegar una adecuada presión de aire a la crimpadora de otra forma, crimpados incompletos pueden ocurrir en la mayoría de las máquinas.

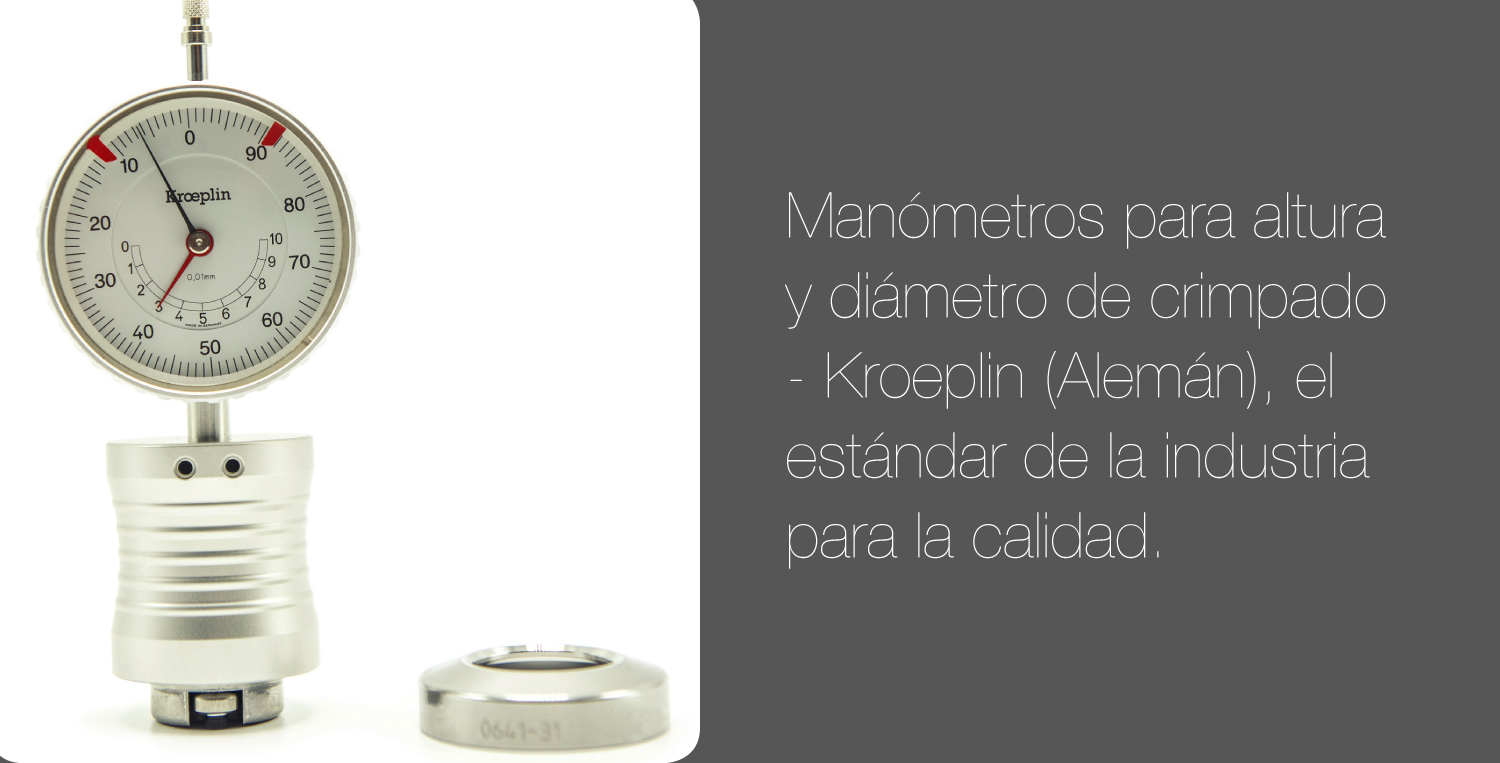

NO EXISTEN LAS MEDIDAS CORRECTAS PARA LA ALTURA Y EL DIÁMETRO DE CRIMPADO.

El diámetro del cuello del envase y el material de sellado de la válvula – polipropileno, polietileno, hule, resina, etc., determinan las medidas que se emplearán.

Para ajustar entre las diferentes dimensiones del cuello del envase y los diferentes materiales de sellado, es esencial tener un buen juego de medidores que indican la altura y profundidad del crimpado.

Ya establecida, la profundidad y el diámetro de crimpado se debe checar de manera rutinaria durante la producción y por las personas de control de calidad. El uso de diferentes envases y válvulas requerirá diferentes dimensiones, entonces el crimpadora seleccionado deberá permitir un ajuste rápido y fácil del diámetro y profundidad de crimpado.

Con envases de aluminio se debe usar un “manómetro de rizado del envase” para rechazar los envases con mucha variación en la altura de ondulación. El proceso de crimpado permite un poco de variación. La especificación típica es 0.130” +/- 0.007”. Con esto podemos saber que los envases con una variación de 0.014” todavía pueden crimparse de manera satisfactoria, pero el autor ha visto envases con una variación total en la altura de rizado del envase de 0.050”, y no hay forma de crimpar tales envases sin que se produzcan fugas.

Especificaciones de la Maquinaria: Llenadora de propelente

Todas las llenadoras de aerosoles modernas se llenan por volumen, no por peso. Por lo tanto, la necesidad de cualquier marca de maquinaria de llenado para recibir el 100% del propelente en estado líquido. Después de nuestra discusión sobre el llenado de propelente, dedicaremos una sección completa sobre cómo asegurar que la estación de gasificación (o estaciones) reciba únicamente propelente licuado.

El llenado de propelente, un proceso que frecuentemente se llama «gasificación», suele ser (aunque no siempre) la operación más lenta en el proceso de llenado de aerosoles y, por lo tanto, la velocidad de gasificación generalmente determina la velocidad total de la máquina.

Tamaño del llenado: se debe considerar la cantidad mínima y máxima de propelente que debe llenarse y los comentarios aquí son similares a los que se refieren al llenado de líquido o concentrado. A 200 cc. la crema de afeitar en aerosol puede requerir 10 cc. a 15 cc. de propelente, mientras que un antitranspirante grande de tamaño familiar puede usar 400 cc. de propelente líquido.

El mismo razonamiento sigue aquí como con el llenado de concentrado:

• Si se usan cantidades pequeñas y grandes o propelente en diferentes productos, puede ser necesario tener cilindros de medición pequeños y grandes para hacer esto con precisión.

• Usar dos cilindros medianos en lugar de uno grande disminuye la precisión, pero debido a que la gasificación es usualmente la operación más lenta, el uso de dos cilindros de tamaño mediano en lugar de uno grande

aumenta la velocidad de la línea, a veces dramáticamente.

Como los propelentes se almacenan en el exterior, los cambios diarios de temperatura, desde el frío en la mañana hasta el calor en el mediodía y el enfriamiento en la noche, ocasionan cambios en la densidad del propelente. Aunque el volumen se mantiene constante, esto trae como resultado variaciones en el peso. Ahí, la maquinaria de llenado debería ofrecer un ajuste rápido y fácil de los volúmenes de gasificación varias veces al día a medida que se detecten estos cambios.

Instalación de tanques de propelente, bomba y tubería para plantas de llenado de aerosol

Tanques de propelente:

La mayoría de las empresas tienen pocos problemas para encontrar proveedores de tanques y el precio local de los tanques junto con los cargos de envío de propelentes locales (si los hay) normalmente determinarán el tamaño y la cantidad de tanques.

El o los tanques deben ser de grado Propano 17.5 Bar o 250 psig, o resistencia a la presión más alta. Deben estar en pies de metal o en una cuna de concreto, donde el tanque ha sido reforzado en el área que toca el concreto. Si es posible, deben elevarse al menos de 1.0 a 1.5 metros, esto proporcionará un mejor rendimiento y la bomba de propelente durará más tiempo sin mantenimiento.

La válvula de salida del propelente debe estar en el fondo del tanque. Debería haber una válvula de exceso de flujo en la salida. Los accesorios mínimos típicos son:

• Válvula de entrega para recibir propelente.

• Válvula de retorno de vapor para la recepción de propelente.

• Válvula de servicio (inferior) para suministrar propelente a la bomba y a la máquina de llenado.

• Válvula de retorno de vapor número 1: funciona junto con la válvula de regulación de presión.

• Válvula de retorno de vapor número 2 (en algunos casos)

• Indicador de contenido puede estar arriba o en uno de los extremos.

• Manómetro.

• Termómetro.

• Una de las válvulas debería tener un indicador de 10% incluido.

La válvula de 10% se usa durante la entrega de propelente y rociará el propelente líquido después de que el tanque esté lleno al 90%.

Bombas de propelente:

En las instalaciones muy pequeñas, menos de 10 litros por minuto, a menudo usan bombas neumáticas simples.

Las instalaciones más grandes utilizan bombas eléctricas a prueba de explosión de paletas o turbinas. «Corken» y «Blackmer», son dos marcas ampliamente utilizadas en todo el mundo, pero de ninguna manera son únicas. La bomba seleccionada debe ser:

• A prueba de explosión.

• Aprobado para usarse con Gas Licuado de Petróleo (GLP).

• Capaz de suministrar el volumen de propelente requerido. Se puede tolerar hasta un 100% del suministro que excede el uso, pero no más.

• Capaz de suministrar el propelente a una presión de al menos 5 Bar (70 psig) por encima de la presión del propelente a medio día (temperatura más alta).

Se debe tener cuidado de no especificar demasiado exceso de tamaño, ya que de usar una bomba con capacidad para 100 litros por minuto cuando el requisito es de 10-12 litros por minuto dará lugar a una gran cantidad de recirculación. La fricción de la recirculación provoca que la temperatura aumente y la densidad disminuya. Los pesos de llenado variarán. Esto sucede durante el día de todos modos, pero la recirculación excesiva causada por el uso de una bomba que es demasiado grande aumenta el problema.

Instalación de propelente:

Hay dos requisitos principales que la instalación del propelente debe cumplir:

1. La cantidad requerida de propelente debe llegar a la máquina de llenado de aerosol.

2. El propelente que llega debe ser 100% en fase líquida.

El requisito 1 siempre se tiene en cuenta, pero desafortunadamente el número 2 a menudo no.

Las bombas neumáticas funcionan a una presión determinada por el regulador de aire, pero las bombas eléctricas no tienen control de presión. Por lo tanto, inmediatamente después de la bomba hay una válvula de control de presión y una línea que devuelve el propelente al tanque.

Las instalaciones cortas, donde los tanques están a solo 8-10 metros de la máquina de llenado, a menudo usan solo este retorno, pero las instalaciones más largas generalmente tienen una segunda línea de retorno que va desde muy cerca de la máquina de gasificación hasta el tanque.

La razón para esto es simple, es el número 2 anterior. Todo propelente debe llegar a la máquina en fase líquida. Las máquinas de gas son volumétricas: se inyecta un volumen dado de propelente en la lata. Éste es siempre el caso con los propelentes licuados, las máquinas que los llenan son volumétricas, aunque la formulación especifica el peso y las latas llenas están controladas por el peso.

Usando aproximaciones, un gramo de propelente líquido (tome isobutano como ejemplo) puede ser de 1.6 cc. de líquido, pero si cambia de fase, se convertirá a más de 200 cc. de vapor que pesa muy poco (1 gramo). Las variaciones de peso en las latas de aerosol llenas, muy pocas veces se deben a fallas de la máquina, por lo regular son casos donde una pequeña cantidad de propelente líquido se ha vaporizado en las líneas.

Usar la presurización adecuada del propelente y una instalación adecuada evitará esto; de lo contrario, se producirán variaciones de peso continuas, incluso con la máquina más costosa.

Los productos se controlan por peso, pero el llenado real siempre es volumétrico, utilizando cilindros de gasificación.

Entonces, ¿cuáles son las características de una buena instalación?

• Debe haber un control de válvula de presión y un retorno de línea inmediatamente después de la bomba.

• La bomba debe ser Corken, Blackmer o similar a menos que sea neumática.

• El bombeo debe tener una diferencia mínima de 5 bar cuando la instalación es inferior a 25 metros, pero esta podría aumentar hasta 10 bar. Es decir, si la presión del gas en un día caluroso es de 5 bar, la válvula de presión en el retorno debe ajustarse de 10 a 15 bar.

• Todas las tuberías deben soldarse, escala 40 sin costura es el mínimo, pero la escala 80 es habitual.

• La tubería siempre debe ir de grande a pequeña. Por ejemplo, una instalación puede tener tuberías de 2″ (50 mm) durante los primeros 80 metros después de la bomba hasta el punto donde la línea de retorno secundaria se va. Luego, se puede usar una tubería de 1 ½» (37 mm) para el acumulador y una línea de 1″ (25,4 mm) para la máquina. Yendo en reversa, de tubería de diámetro pequeño a grande, crea una caída de presión que puede causar vaporización.

• Lo ideal es que la tubería sea recta del tanque a la máquina. El movimiento hacia arriba, hacia abajo o giros de 90 grados deben evitarse tanto como sea posible. Las “tees” o codos de 90 grados provocan turbulencia que puede resultar en vaporización del propelente.

• Tenga en cuenta las protecciones del tanque, que evitan las colisiones con carretillas elevadoras o camiones de reparto.

• No se deben usar codos de 90 grados, use tubos curvados y si esto no es posible, use dos codos de 45 grados para reemplazar cada curva de 90 grados.

• Las tuberías deben tener válvulas de alivio de presión. Se debe tener cuidado con la presión de apertura, a menudo se establecen en 250 psig (alrededor de 17 Bar). Eso puede ser demasiado bajo, y si es así, deben reemplazarse con válvulas que se abren de 300 psig a 400 psig (21 – 28 bar).

• Se debe usar un número mínimo de conexiones. Todas las conexiones que no sean absolutamente necesarias deben eliminarse. Esto se refiere a válvulas de cierre automático, válvulas de alivio de presión, manómetros, etc.

• Todas las conexiones deben realizarse antes de que la línea de retorno se separe de la línea de líquido principal.

• La línea de retorno debe separarse de la línea de líquido principal a la entrada de un acumulador de propelente. Donde la línea de retorno se separa, debe haber una válvula “check” de no retorno.

• Inmediatamente después del acumulador debe haber una manguera o tubería de alta presión que vaya directamente a la conexión de entrada en el cilindro de gasificación de la máquina de llenado de aerosol. No se permiten accesorios que provoquen turbulencia después del acumulador.

• Incluso con todo esto, en climas muy cálidos puede ser necesario aislar las tuberías para evitar la vaporización del propelente debido a la luz solar directa y al calor.

La teoría de estos cambios es simple:

• La fricción y la turbulencia en las líneas de propelente hacen que el propelente líquido se vaporice.

• En los tanques, la línea de retorno de presión inmediata elimina gran parte de la recirculación a larga distancia. Esto significa menos fricción y menos calentamiento del gas.

• El diferencial de bombeo extremadamente alto dificulta la vaporización.

• La eliminación de las tuberías roscadas y los codos de 90 grados también elimina la turbulencia y la vaporización en las líneas.

• Usar solo uniones soldadas y no roscadas reducirá el problema de turbulencia.

• Al mover la línea de retorno secundaria más cerca de la máquina, se cree que gran parte de cualquier vapor causado podría devolverse a los tanques en la línea de retorno.

• Después de este punto, el acumulador combinado con el diferencial de presión de bombeo alto puede causar que algunas pequeñas cantidades de vapor de propelente se vuelvan a licuar antes de llegar al cilindro de gasificación.

Las empresas que no prestan la debida atención a estos detalles tendrán interminables problemas de variación de peso.