Garantir a segurança: melhores práticas de segurança na industria

Asegurança nas instalações de aerossóis é importante para prevenir incidentes e deve se centrar na proteção do pessoal, do equipamento e do ambiente. Por esta razão, Marco A. Magaña, da Envatec, publica nesta edição o tema Boas Práticas de Segurança na Indústria de Aerossóis.

ÍNDICE

1. Riscos em Plantas de Aerossóis

2. Sistemas de Segurança

- Sistemas de Detecção de Incêndio

- Sistemas de Ventilação e Exaustão

- Sistemas de Supressão de Incêndio

3. Manuseio seguro de produtos químicos

4. Plano de Resposta a Emergências

FALANDO EM BOAS PRÁTICAS DE SEGURANÇA, É UMA BOA IDEIA VÊ-LAS COMO BONS HÁBITOS.

Um hábito é um comportamento repetido regular e automaticamente que é adquirido através da prática e da repetição. Assim, se transformamos boas práticas em bons hábitos e as transmitimos aos colaboradores, poderemos ter fábricas e locais de trabalho mais seguros.

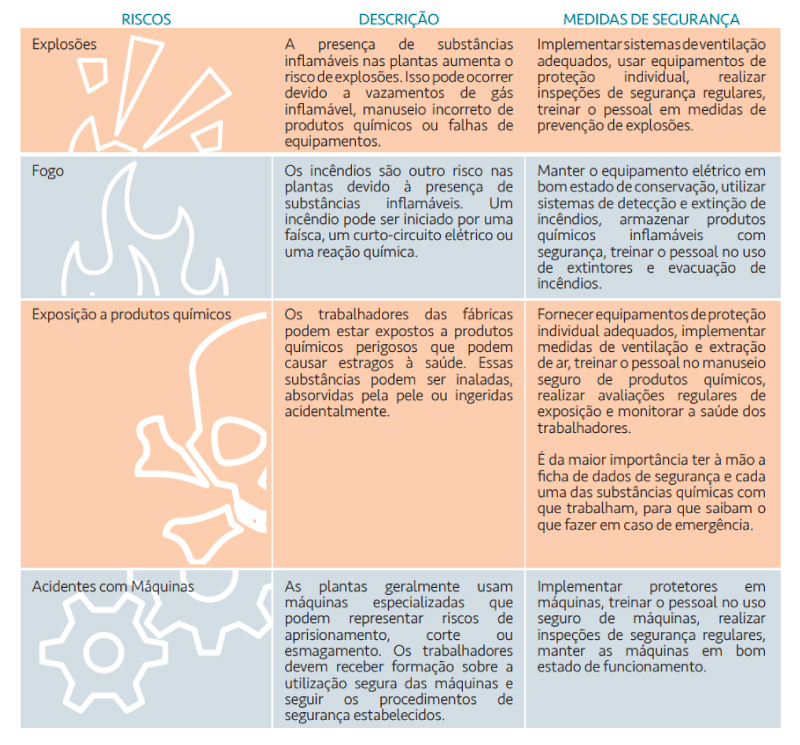

1. RISCOS EM PLANTAS DE AEROSSÓIS

Uma planta de aerossol pode apresentar vários perigos associados à produção, armazenamento e manuseio de produtos inflamáveis e pressurizados. Alguns dos principais riscos em uma planta de aerossol incluem:

1. Inflamabilidade:

Os propulsores e componentes de aerossóis são frequentemente inflamáveis. A presença de vapores inflamáveis no ar pode levar a incêndios ou explosões se as condições adequadas forem alcançadas.

2. Pressão:

A pressurização de aerossóis pode representar um risco significativo. Qualquer falha nos vasos pressurizados poderia resultar na liberação repentina de gases em alta pressão, com consequências perigosas.

3. Manuseio Químico:

O manuseio de produtos químicos para a fabricação de aerossóis acarreta riscos associados à exposição a produtos químicos tóxicos. Isso inclui inalação de fumos ou contato com a pele.

4. Armazenamento:

O armazenamento inadequado de produtos inflamáveis e pressurizados pode aumentar o risco de incêndios ou explosões. Os locais de armazenamento devem atender a rígidos padrões de segurança.

5. Controle de Qualidade & Testes:

A falta de controle de qualidade na produção de aerossóis pode levar a produtos defeituosos. Testes adequados são essenciais para garantir a segurança e eficácia dos aerossóis. Se não tivermos um bom controle dos nossos processos de envase, vamos armazenar um produto que vai gerar um risco em outra área.

6. Eletricidade Estática:

O acúmulo de eletricidade estática pode gerar faíscas, aumentando o risco de ignição em um ambiente com vapores inflamáveis.

7. Processo de Enchimento:

A fase de enchimento dos aerossóis pode ser crítica. As operações de enchimento devem ser realizadas com precisão e segurança para evitar vazamentos ou derramamentos.

8. Equipamentos de Segurança:

A falha na manutenção adequada de equipamentos de segurança, como extintores, sistemas de ventilação e sistemas de alarme, pode comprometer a capacidade de resposta a emergências.

9. Creinamento de Pessoal:

A falta de treinamento da equipe em práticas seguras e procedimentos de emergência pode contribuir para incidentes perigosos.

10. Resíduos perigosos:

A gestão inadequada dos resíduos gerados na produção de aerossóis pode ter impactos significativos no meio ambiente e na saúde.

É importante que as plantas de aerossóis implementem medidas de segurança completas, cumpram os regulamentos e normas relevantes e forneçam treinamento adequado ao pessoal para minimizar estes riscos. Além disso, auditorias periódicas e revisão contínua dos processos são essenciais para manter um ambiente de trabalho seguro. A implementação de boas práticas de segurança na indústria é essencial para proteger os trabalhadores, prevenir acidentes e garantir a continuidade operacional. garantizar la continuidad operativa.

1. Cultura de Segurança:

- Fomentar uma cultura de segurança onde a segurança é prioridade em todos os níveis da organização.

- Envolver todos os colaboradores na promoção de práticas seguras.

2. Treinamento & Conscientização:

- Fornecer treinamentos regulares de segurança para todos os funcionários.

- Garantir que todos entendam os procedimentos de segurança e estejam cientes dos riscos específicos de seu ambiente de trabalho.

3. Avaliação do risco:

3. Avaliação do risco:

- Realizar avaliações de risco regularmente para identificar e abordar perigos potenciais.

- Estabeleça protocolos para lidar com riscos específicos e atualize-os conforme necessário. A implementação de boas práticas de segurança na indústria é essencial para proteger os trabalhadores, prevenir acidentes e garantir a continuidade operacional.

4. Equipamentos de Proteção Individual (EPIs):

- Fornecer e exigir o uso adequado de EPIs com base na natureza do trabalho.

- Manter e substituir equipamentos de proteção individual regularmente.

5. anutenção Preventiva:

- Implementar programas de manutenção preventiva para garantir a operação segura de equipamentos e máquinas

6. Sinalização e Comunicação:

- Instale sinalização clara e visível para indicar áreas de risco e rotas de evacuação.

- Incentivar a comunicação aberta e clara sobre riscos e práticas de segurança.

7. Manuseio de Substâncias Perigosas:

- Armazenar e manusear substâncias perigosas de acordo com os regulamentos e as melhores práticas.

- Fornecer treinamento específico para o manuseio seguro de produtos químicos e materiais perigosos.

8. Equipamentos de Emergência:

- Tenha kits de primeiros socorros, extintores de incêndio e outros equipamentos de emergência em locais estratégicos.

- Realizar exercícios regulares para garantir uma resposta eficaz em caso de emergência.

9. Ergonomia:

- Projete estações de trabalho com ergonomia em mente para prevenir lesões relacionadas à postura e movimento.

- Ministrar treinamentos ergonômicos e promover cuidados com a saúde ocupacional.

10. Melhoria Contínua:

- Incentivar a participação dos funcionários na identificação e sugestão de melhorias de segurança.

- Realizar revisões regulares dos procedimentos de segurança para incorporar as lições aprendidas e as melhores práticas do setor.

2. SISTEMAS DE SEGURANÇA

Os sistemas de segurança são fundamentais em plantas de aerossóis para garantir a proteção dos funcionários e instalações.

Esses sistemas incluem medidas de prevenção e controle de incêndio, detecção de vazamento de gás e proteção contra explosão.

As plantas de aerossóis apresentam vários perigos que devem ser identificados e endereçados para garantir a segurança dos trabalhadores e prevenir acidentes. É fundamental entender a importância de gerenciar esses riscos adequadamente para proteger a saúde e o bem-estar de todos os que estão envolvidos.

a. Sistemas de Detecção de Incêndio

- Detectores de fumaça: Esses dispositivos usam sensores para detectar partículas de fumaça no ar e disparar alarmes quando um limite predefinido é excedido.

- Detectores de calor: Estes dispositivos monitoram a temperatura ambiente e disparam alarmes quando um aumento repentino da temperatura é detectado, o que pode indicar a presença de um incêndio.

- Detectores de chama: Estes dispositivos usam sensores ópticos para detectar a presença de uma chama e disparar alarmes correspondentes.

É importante ter um sistema de detecção de incêndio confiável para garantir a segurança das plantas e prevenir possíveis incêndios e explosões.

b. Sistemas de Ventilação e Exaustão

- Ventilação mecânica: ventiladores para extrair ar obsoleto e poluído dos espaços de trabalho. O ar é expelido para o exterior ou filtrado e recirculado após ser purificado.

- Exaustores: São colocados diretamente sobre as áreas de trabalho onde os aerossóis são manuseados. Eles capturam vapores e gases perigosos na fonte e os direcionam para um sistema de extração. aerosoles. Capturan los vapores y gases peligrosos en el origen y los dirigen hacia un sistema de extracción.

- Filtros de ar: São usados para remover partículas e poluentes do ar antes que ele seja distribuído no espaço de trabalho. Isso ajuda a manter um ambiente limpo e seguro.

- Sistemas de Supressão de Incêndio: Estes são projetados para detectar e suprimir quaisquer incêndios que ocorram na planta. Podem incluir sistemas de aspersão, extintores automáticos e sistemas de detecção de fumaça.

c. Sistemas de Supressão de Incêndio

- Sistemas de Aspersão Automática Eles são um dos sistemas mais comuns usados em plantas de aerossol. Esses sprinklers são conectados a uma rede de tubos e ativados automaticamente quando detectam calor ou fumaça. Eles fornecem uma resposta rápida para controlar e extinguir incêndios em sua fase inicial.

- Os sistemas de espuma são outra opção utilizada. A espuma é usada para abafar o fogo e evitar que ele se espalhe. Esses sistemas são especialmente eficazes quando se trata de incêndios envolvendo líquidos inflamáveis.

- Sistemas de Gás: Sistemas de gases, como o dióxido de carbono (CO2), também são usados em plantas de aerossóis. O gás é liberado na área afetada para reduzir o nível de oxigênio e extinguir o fogo.

3. MANUSEIO SEGURO DE PRODUTOS QUÍMICOS

- Armazenamento Seguro: Uso de Equipamentos de Proteção: Rotulagem Clara e Precisa

- Os produtos químicos devem ser armazenados e manuseados seguindo rígidos protocolos de segurança para evitar riscos de exposição.

- O uso adequado de equipamentos de proteção individual é essencial para evitar acidentes relacionados ao manuseio de produtos químicos.

- A rotulagem correta dos produtos químicos é importante para garantir seu manuseio seguro e evitar riscos de contaminação.

4. PLANO DE RESPOSTA A EMERGÊNCIAS

- •Treinos Regulares: A realização regular de exercícios de emergência prepara o pessoal para reagir de forma eficaz a possíveis incidentes na fábrica.

- Equipamentos de Emergência: Manter equipes de resposta rápida e pessoal treinado é essencial para minimizar o impacto de eventos indesejados.

- •Avaliação e Melhoria Contínua: Revisar e melhorar constantemente o plano de resposta a emergências garante a eficácia e a preparação da equipe.