Garantizando la seguridad: Buenas prácticas de seguridad en la industria

La seguridad en las plantas productoras de aerosoles es crucial para prevenir incidentes y se debe enfocar en la protección del personal, equipos y el medio ambiente. Por ello, Marco A. Magaña de Envatec, publica en esta edición el tema de Las buenas prácticas de seguridad en la industria del aerosol.

ÍNDICE

1. Riesgos en las Plantas de Aerosoles

2. Sistemas de seguridad

- Sistemas de Detección de Incendios

- Sistemas de Ventilación y Extracción

- Sistemas de Extinción de Incendios

3. Manejo seguro de sustancias químicas

4. Plan de respuesta ante emergencias sustancias químicas

HABLANDO DE BUENAS PRÁCTICAS DE SEGURIDAD, ES RECOMENDABLE VERLAS COMO BUENOS HÁBITOS.

Un hábito es una conducta repetida de manera regular y automática que se adquiere a través de la práctica y la repetición. Entonces si hacemos de las buenas prácticas, buenos hábitos y los transmitimos a los colaboradores, podremos tener plantas y lugares de trabajo más seguros.

1. RIESGOS EN LAS PLANTAS DE AEROSOLES

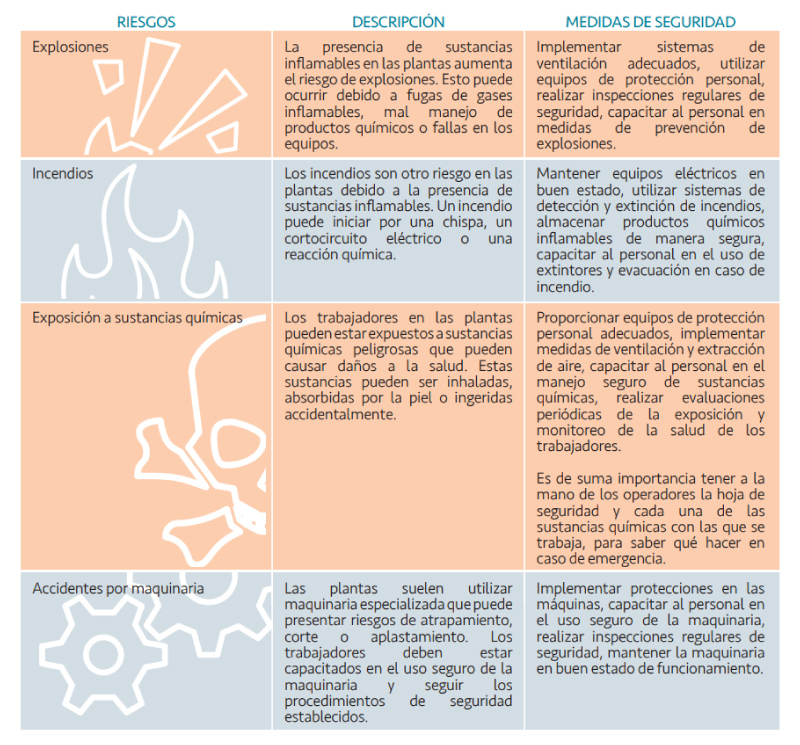

Una planta de aerosoles puede presentar varios riesgos asociados con la producción, almacenamiento y manipulación de productos inflamables y presurizados. Algunos de los principales riesgos en una planta de aerosoles incluyen:

1. Inflamabilidad:

Los propulsores y componentes de los aerosoles suelen ser inflamables. La presencia de vapores inflamables en el aire puede dar lugar a incendios o explosiones si se alcanzan las condiciones adecuadas.

2. Presión:

La presurización de los aerosoles puede representar un riesgo significativo. Cualquier falla en los recipientes presurizados podría resultar en la liberación súbita de gases a alta presión, con consecuencias peligrosas.

3. Manejo de productos químicos:

La manipulación de productos químicos para la fabricación de aerosoles conlleva riesgos asociados con la exposición a sustancias químicas tóxicas. Esto incluye la inhalación de vapores o el contacto con la piel.

4. Almacenamiento:

El almacenamiento inadecuado de productos inflamables y presurizados puede aumentar el riesgo de incendios o explosiones. Los lugares de almacenamiento deben cumplir con normas de seguridad estrictas.

5. Control de calidad y pruebas:

La falta de control de calidad en la producción de aerosoles puede dar lugar a productos defectuosos. La realización de pruebas adecuadas es esencial para garantizar la seguridad y eficacia de los aerosoles. Si no tenemos un buen control de nuestros procesos de llenado, vamos a almacenar un producto que va a generar un riesgo en otra área.

6. Electricidad estática:

La acumulación de electricidad estática puede generar chispas, lo que aumenta el riesgo de ignición en un entorno con vapores inflamables.

7. Proceso de llenado:

La fase de llenado de los aerosoles puede ser crítica. Las operaciones de llenado deben llevarse a cabo de manera precisa y segura para evitar fugas o derrames.

8. Equipos de seguridad:

La falta de mantenimiento adecuado de los equipos de seguridad, como extintores de incendios, sistemas de ventilación y sistemas de alarma, puede comprometer la capacidad de respuesta ante emergencias.

9. Capacitación del personal:

La falta de capacitación del personal en prácticas seguras y procedimientos de emergencia puede contribuir a incidentes peligrosos.

10. Residuos peligrosos:

La gestión inadecuada de los residuos generados en la producción de aerosoles puede tener impactos ambientales y de salud significativos.

Es crucial que las plantas de aerosoles implementen medidas de seguridad exhaustivas, cumplan con regulaciones y normativas pertinentes, y proporcionen una formación adecuada al personal para minimizar estos riesgos. Además, las auditorías periódicas y la revisión continua de los procesos son esenciales para mantener un entorno de trabajo seguro. Implementar buenas prácticas de seguridad en la industria es esencial para proteger a los trabajadores, prevenir accidentes y garantizar la continuidad operativa.

1. Cultura de Seguridad:

- Fomentar una cultura de seguridad donde la seguridad sea una prioridad en todos los niveles de la organización.

- Involucrar a todos los empleados en la promoción de prácticas seguras.

2. Capacitación y Concientización:

- Proporcionar entrenamiento regular sobre seguridad para todos los empleados.

- Asegurarse de que todos comprendan los procedimientos de seguridad y estén al tanto de los riesgos específicos de su entorno laboral.

3. Evaluación de Riesgos:

- Realizar evaluaciones de riesgos de forma regular para identificar y abordar posibles peligros.

- Establecer protocolos para abordar riesgos específicos y actualizarlos según sea necesario. Implementar buenas prácticas de seguridad en la industria es esencial para proteger a los trabajadores, prevenir accidentes y garantizar la continuidad operativa.

4. Equipo de Protección Personal (EPP):

- Proporcionar y exigir el uso adecuado de EPP según la naturaleza del trabajo.

- Mantener y reemplazar el equipo de protección personal de manera regular.

5. Mantenimiento Preventivo:

- Implementar programas de mantenimiento preventivo para asegurar el funcionamiento seguro de equipos y maquinaria.

6. Señalización y Comunicación:

- Instalar señalización clara y visible para indicar áreas peligrosas y rutas de evacuación.

- Fomentar una comunicación abierta y clara sobre los riesgos y las prácticas de seguridad.

7. Manejo de Sustancias Peligrosas:

- Almacenar y manejar sustancias peligrosas de acuerdo con las normativas y mejores prácticas.

- Proporcionar capacitación específica para el manejo seguro de productos químicos y materiales peligrosos.

8. Equipos de Emergencia:

- Contar con equipos de primeros auxilios, extintores y otros equipos de emergencia en lugares estratégicos.

- Realizar simulacros periódicos para asegurar una respuesta efectiva en caso de emergencia.

9. Ergonomía:

- Diseñar los puestos de trabajo considerando la ergonomía para prevenir lesiones relacionadas con la postura y el movimiento.

- Proporcionar capacitación sobre ergonomía y fomentar el cuidado de la salud ocupacional.

10. Mejora Continua:

- Fomentar la participación de los empleados en la identificación y sugerencia de mejoras en la seguridad.

- Realizar revisiones periódicas de los procedimientos de seguridad para incorporar las lecciones aprendidas y las mejores prácticas de la industria.

2. SISTEMAS DE SEGURIDAD

Estos sistemas incluyen medidas de prevención y control de incendios, detección de fugas de gases, y protección contra explosiones.

Las plantas de aerosoles presentan diversos riesgos que deben ser identificados y abordados para garantizar la seguridad de los trabajadores y prevenir accidentes.

Es fundamental comprender la importancia de gestionar estos riesgos adecuadamente para proteger la salud y el bienestar de todos los involucrados.

a. Sistemas de Detección de Incendios

- Detectores de humo: Estos dispositivos utilizan sensores para detectar partículas de humo en el aire y activar las alarmas cuando se supera un umbral preestablecido.

- Detectores de calor: Estos dispositivos monitorean la temperatura ambiente y activan las alarmas cuando se detecta un aumento brusco de temperatura, lo que puede indicar la presencia de un incendio.

- Detectores de llama: Estos dispositivos utilizan sensores ópticos para detectar la presencia de una llama y activar las alarmas correspondientes.

Es importante contar con un sistema de detección de incendios confiable para garantizar la seguridad de las plantas y prevenir posibles incendios y explosiones.

b. Sistemas de Ventilación y Extracción

- Ventilación mecánica: ventiladores para extraer el aire viciado y contaminado de los espacios de trabajo. El aire se expulsa al exterior o se filtra y se recircula después de ser purificado.

- Campanas de extracción: Se colocan directamente sobre las áreas de trabajo donde se manipulan los aerosoles. Capturan los vapores y gases peligrosos en el origen y los dirigen hacia un sistema de extracción.

- Filtros de aire: Se utilizan para eliminar partículas y contaminantes del aire antes de que se distribuya en el espacio de trabajo. Esto ayuda a mantener un ambiente limpio y seguro.

- Sistemas de supresión de incendios: Están diseñados para detectar y suprimir cualquier incendio que ocurra en la planta. Pueden incluir sistemas de rociadores, extintores automáticos y sistemas de detección de humo.

c. Sistemas de Extinción de Incendios

- Sistemas de Rociadores Automáticos: Son uno de los sistemas más comunes utilizados en las plantas de aerosoles. Estos rociadores están conectados a una red de tuberías y se activan automáticamente cuando detectan calor o humo. Proporcionan una rápida respuesta para controlar y extinguir incendios en su etapa inicial.

- Sistemas de Espuma: Los sistemas de espuma son otra opción utilizada. La espuma se utiliza para sofocar el fuego y prevenir su propagación. Estos sistemas son especialmente efectivos cuando se trata de incendios que involucran líquidos inflamables.

- Sistemas de Gas: Los sistemas de gas, como el dióxido de carbono (CO2), también se utilizan en las plantas de aerosoles. El gas se libera en el área afectada para reducir el nivel de oxígeno y extinguir el fuego.

3. MANEJO SEGURO DE SUSTANCIAS QUÍMICAS

- Almacenamiento Seguro: Las sustancias químicas deben almacenarse y manipularse siguiendo estrictos protocolos de seguridad para evitar riesgos de exposición.

- •Uso de Equipos de Protección: El uso adecuado de equipos de protección personal es esencial para prevenir accidentes relacionados con la manipulación de productos químicos.

- Etiquetado Claro y Preciso: El etiquetado correcto de los productos químicos es crucial para garantizar su manejo seguro y evitar riesgos de contaminación.

4. PLAN DE RESPUESTA ANTE EMERGENCIAS

- •Simulacros Regulares: Realizar simulacros de emergencia periódicos prepara al personal para reaccionar eficazmente ante posibles incidentes en la planta

- Equipos de Emergencia: Mantener equipos de respuesta rápida y personal capacitado es esencial para minimizar el impacto de los eventos no deseados.

- Evaluación y Mejora Continua: Revisar y mejorar constantemente el plan de respuesta ante emergencias garantiza la efectividad y la preparación del personal.