Gasificación de aerosoles: velocidad, calidad y seguridad

La gasificación de aerosoles es un proceso clave en la producción, pero su optimización no debe comprometer la seguridad ni la calidad. En este artículo, el Ing. Geno Nardini, experto en la industria, comparte su visión sobre cómo mejorar la velocidad y eficiencia de la gasificación, a la vez que se mantienen altos estándares de seguridad. Desde la selección de válvulas hasta el control de las fugas, el ingeniero ofrece recomendaciones prácticas para maximizar la productividad sin perder de vista lo más importante: un producto seguro y de calidad.

La máxima ineficiencia que puede ocurrir en un proceso de gasificación es, sin lugar a duda, un accidente en la planta. En esos momentos, se detiene por completo la producción, lo que resulta en una parálisis total de la operación: cero producción.

En este artículo abordaremos varios temas clave relacionados con este proceso, algunos de los cuales, muchos de ustedes probablemente ya conocen. Sin embargo, al tratarse de una presentación tanto para los que están presentes en esta conferencia como para los que se lo llevarán de vuelta a sus plantas, es importante recordar que, aunque estos conceptos sean bien conocidos, a menudo se pueden pasar por alto con el tiempo. Es crucial no caer en la complacencia.

En cualquier planta de gasificación, hay cuatro pilares fundamentales que deben optimizarse continuamente:

• Velocidad

• Seguridad

• Eficiencia

• Calidad

Estos aspectos no son negociables si se busca operar a máxima capacidad. Cada uno juega un papel crucial en la mejora de la productividad y la reducción de riesgos operativos. Si se pierde el propelente, se pierde el producto, y eso es algo que todos debemos evitar a toda costa.

Uno de los principales cuellos de botella en el proceso de gasificación es la velocidad de envasar el propelente. Esta velocidad es casi siempre el factor limitante y depende directamente de dos elementos: el volumen del propelente y el tipo de válvula utilizada. El volumen del propelente se refiere a la cantidad de gas que se debe llenar para que la mezcla se propulse correctamente, mientras que la válvula, en su tipo y funcionamiento, tiene un impacto directo en la rapidez con que se puede llenar dicho gas.

Es esencial que los gerentes de planta y supervisores mantengan un control constante sobre estos factores, ya que una pequeña variación en el volumen o un mal funcionamiento en la válvula puede generar grandes pérdidas de eficiencia o calidad. Es fundamental recordar que la optimización de estos elementos es crucial para mantener una producción fluida y segura, sin dejar de lado la calidad del producto final.

Muchas veces, la gente del laboratorio no toma en cuenta estos factores. Se les dice que se hicieron pruebas y que la válvula seleccionada está «sensacional». Sin embargo, resulta que es una válvula con un orificio muy pequeño, lo que no permite gasificar con buena velocidad. Esto provoca que la línea de producción, en lugar de producir 40 latas por minuto, termine produciendo solo 25. Si se hubiera seleccionado una válvula con un orificio un poco más grande, posiblemente con un activador ligeramente más cerrado, se podría haber obtenido el mismo resultado del rocío, pero con una eficiencia de llenado mucho mejor. Por lo tanto, se debe utilizar la válvula que ofrezca la mayor velocidad posible para maximizar la producción.

No sé cuántas compañías aún están usando un exceso de propelente en sus productos. Hubo una época, hace muchos años, cuando el propelente era uno de los químicos más baratos en muchos aerosoles. Las compañías encargaban productos que utilizaban grandes cantidades de propelente, simplemente para llenar el envase. Pero también se usaba de forma desmedida para abaratar costos.

Creo que el propelente ya no es el químico más barato, pero en ese tiempo, hace 20 a 30 años, e incluso más de 50, sí lo era. Muchas de esas fórmulas no se han actualizado. Lo importante es que se debe realizar un estudio para determinar la cantidad exacta de propelente que necesita el producto, añadiendo quizás un 5% adicional como margen de seguridad. Si el producto es, por ejemplo, un antisolar o algo similar, que hay tendencia de usar el envase de forma invertida, puede ser adecuado agregar un 10% de más por precaución. Sin embargo, es fundamental no poner un exceso de propelente, ya que esto ralentiza el proceso de gasificación, lo que implica pérdidas tanto de dinero como en la velocidad de producción.

La relación directa entre el aire y la presión de inyección es muy importante. Muchas compañías simplemente tienen por norma aplicar 70 libras (por pulgada cuadrada o “psig”) de presión de aire en los pistones de la gasificadora, lo que genera un empuje de hasta 1000 libras. Sin embargo, la válvula no siempre soporta bien esta presión. Después de realizar pruebas, se ha comprobado que la válvula no aguanta adecuadamente, y como resultado, la producción disminuye. A veces, esto se traduce en una reducción de apenas dos o tres latas por minuto, todo por no haber realizado esa prueba.

En cuanto a la presión de inyección de propelente, el problema puede ir más allá. Si no se controla correctamente, se pueden botar los tubos de la válvula, quedando con un producto que no funciona. Es importante probar las válvulas más rápidas y verificar las velocidades y fuerza de inyección de los tubos.

También se debe comprobar que el adaptador de la válvula sea el adecuado para evitar problemas. De hecho, si reviso 10 fábricas de aerosoles en países en vías de desarrollo, probablemente encontraré que una o dos están usando adaptadores inadecuados. Esto puede estar restringiendo la velocidad de llenado de los productos, reduciendo la producción, o incluso provocando fugas que no solo desperdician dinero, sino que también ponen en peligro la seguridad de la planta. Por lo tanto, es esencial elegir el correcto para garantizar una gasificación eficiente. Este componente es crucial para la operación de la planta.

Las fugas fuertes son peligrosas y, sin lugar a duda, pueden generar problemas serios con el control de calidad. Cuando el personal de control de calidad revisa la producción, puede encontrar latas con menos propelente, lo que lleva a la parada de la línea de producción. Esto provoca pérdidas en la producción y afecta directamente la eficiencia de la planta.

En los productos a base de agua, es posible mover la boquilla de llenado de líquido ligeramente en dirección horizontal para aumentar la velocidad de llenado sin que el producto se derrame fuera del envase. Además, en estos productos, se puede reducir un poco la presión de inyección de llenado de líquido, lo que puede disminuir la formación de espuma. Con esta pequeña modificación, se puede lograr una mayor velocidad en el proceso de gasificación sin comprometer la calidad del producto.

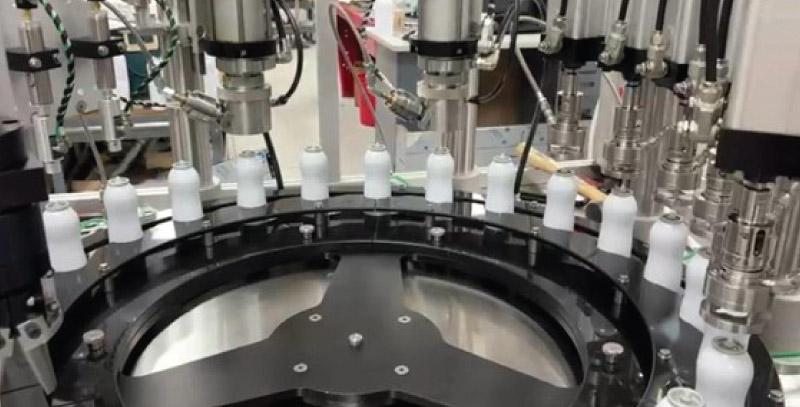

En la forma de envasado, muchas compañías utilizan máquinas lineales, que tienen una gran serie de ventajas. Sin embargo, otras optan por máquinas rotativas, que pueden generar mayor velocidad al mover el envase. Las máquinas rotativas son más rápidas que las lineales, lo que puede aumentar significativamente la producción.

Cuando se usan latas de hojalata, se pueden colocar imanes en ciertas partes de la máquina para aumentar la velocidad y la productividad. Además, al agregar un segundo gasificador y dividir el propelente entre ambos, se puede duplicar prácticamente la producción de la máquina.

Mucha gente ignora esta posibilidad simplemente porque no se ha hablado de ello. Por lo tanto, cuando estén comprando una máquina de dos proveedores diferentes, no se dejen influir únicamente por lo que dice el vendedor. Lo más importante es comparar la cantidad de cabezales que tiene cada máquina.

Por ejemplo, si en la máquina de líquidos que yo vendo hay dos cabezales para llenar líquidos y la competencia tiene cuatro, no importa lo que yo diga. Lo que importa son esos cuatro cabezales, que permitirán llenar líquidos de manera más eficiente. Asegúrense de verificar la cantidad de cabezales de llenado de líquido, engargolado y llenado de propelente, porque esto es mucho más importante que lo que el vendedor de la máquina pueda decir. Verifiquen bien la cantidad de estaciones o cabezales.

A veces, se emplea mucha mano de obra para ayudar en la producción, pero es importante considerar que tener más personal también puede generar problemas laborales. Un equipo automatizado es generalmente más eficiente y seguro. Tener mucho personal aumenta el riesgo de accidentes, mientras que las máquinas automáticas ofrecen más constancia y control de calidad, como el chequeo automatizado de peso.

Las máquinas son mucho más constantes a la hora de revisar cada producto en términos de calidad que un ser humano.

El tamaño del cilindro es otro factor crucial. Si tenemos un cilindro adecuado a la cantidad de líquido que necesitamos llenar, obtendremos la máxima productividad para ese volumen. Por ejemplo, si necesitamos llenar 280 ml, lo ideal es tener un cilindro de 300 ml. Sin embargo, si contamos con un cilindro de 300 ml y solo necesitamos llenar 8 ml, la variación será muy grande. En este caso, sería mejor contar con una llenadora de líquidos de menor capacidad, lo que garantizaría una mayor consistencia en el llenado de los 8 ml.

Los últimos comentarios sobre llenados de líquidos son válidos también para aplicarlos al llenado de gas propelente.

La gente con mucha experiencia en producción sabe que tan importante es tener los medidores engargolados y estar revisando constantemente, sobre todo cuando empiezan a aparecer fugas durante el baño de prueba. A veces, la fuga puede ser simplemente un error de engargolado, un defecto en la válvula que no tiene el sello adecuado, o muy posiblemente, un problema con el rizo del envase que no es del tamaño correcto. En este caso, puede ser necesario realizar un cambio en la engargoladora.

El problema radica en el tamaño adecuado de los componentes. Si no es el correcto, los problemas de fugas se vuelven más comunes y costosos. Ya hablamos de los adaptadores: las fugas no solo son caras, sino también peligrosas. Lo que están haciendo es pagar para poner en riesgo la seguridad de su planta.

Es curioso cómo algunas compañías, al saber que están trabajando con fugas en la gasificación, están pagando para poner en peligro su planta. En muchos casos, el adaptador de propelente está completamente congelado, y eso impide una gasificación eficiente. Es una compañía que está desperdiciando dinero y, lo peor de todo, poniendo en riesgo la seguridad de su operación.

Menciono esto muchas veces a propósito, porque es algo que se debe recordar. Entre las máquinas manuales y las automáticas, siempre es mejor elegir una máquina automática si es posible. Si no tienen el presupuesto para una automática, entonces elijan una manual que se pueda automatizar en el futuro. Esta será una gran inversión para la empresa a medida que crezca.

Nuestro adaptador cuenta con una válvula check que controla el paso del propelente y nuestra válvula de aerosol, que se abre mecánicamente al levantar la cabeza, también tiene su válvula check. El espacio que existe entre estas dos válvulas check es que se genera una pequeña fuga cada vez que se llena el envase. No hay forma de evitarlo. Típicamente, esta fuga puede ser tan pequeña como un décimo de mililitro, pero es importante no dejar que se acumule esta pequeña cantidad que sale en cada lata envasado.

Esto es especialmente relevante en lugares donde se gasifica fuera de la planta. Para mí, y para muchos otros técnicos de aerosoles alrededor del mundo, preferimos gasificar fuera de la planta cuando es posible, siempre que se cumplan ciertos requisitos. En condiciones adecuadas, gasificar fuera de la planta es mucho más conveniente.

En muchos lugares de México, la gente de Monterrey o Chihuahua, por ejemplo, sufre en invierno por el frío, pero incluso en esas condiciones, se puede gasificar fuera de la planta sin mayor problema. Un ejemplo de esto lo encontramos en varias plantas en la India.

Cuando gasificamos al aire libre, dependemos de algo natural: el viento. Siempre hay viento. Prueba encender un cigarro: el humo no se quedará quieto; se moverá hacia un lado o hacia otro. No podemos controlar el viento, por lo que no podemos colocar nuestra máquina de gasificación al aire libre cerca de zonas con mucho tránsito, como donde pasan camiones o coches. El aire libre no es controlable, pero si se tiene el espacio adecuado, se pueden obtener grandes beneficios de esta forma de gasificación.

Existen centenares de plantas en el mundo que funcionan con gasificación al aire libre, y la principal ventaja es, sin duda, el costo. Si intentamos llenar en un cuarto de gasificación, necesitaremos sensores, extractores, alarmas, techos que se abran en caso de explosión, entre otros, lo que eleva considerablemente el costo. Gasificar al aire libre es mucho más barato. A parte de seguridad, el beneficio principal es la eficiencia: no hay alarmas que interrumpan el proceso, no hay paros innecesarios, y la seguridad está mucho menos comprometida, siempre y cuando se cumplan las precauciones.

En cambio, en un cuarto cerrado de gasificación, hay que tener en cuenta la seguridad en todo momento. Estos cuartos deben cumplir con estrictos requisitos de seguridad. Por ejemplo, algunos de los cuartos de gasificación en India están diseñados correctamente, con detectores de gas y sistemas de ventilación adecuados, lo que los hace seguros para la planta.

Sin embargo, debemos cuidar las instalaciones, sobre todo la parte que va desde el tanque hasta la máquina de llenado. Es crucial verificar cada unión, cuerda y tubo en la tubería. Si hay fugas, no solo estás poniendo en peligro la planta, sino que también estás pagando por ello. Los detectores de gas son útiles para identificar fugas, incluso las más pequeñas, que podrían pasar desapercibidas. Si estas fugas se dejan acumular, en 4 horas, una pequeña fuga podría resultar en una gran cantidad de gas liberado. Si no se detecta a tiempo, cualquier chispa podría desencadenar una tragedia.

Por eso es tan importante monitorear las instalaciones y las uniones, especialmente durante la noche, cuando las fugas pequeñas pueden ser aún más difíciles de detectar. Un pequeño escape puede volverse un riesgo enorme si no se toma en cuenta.

Ya hemos hablado de la seguridad, pero también hay que recordar que el máximo nivel de ineficiencia en gasificación es volar una fábrica. Esto lo recuerdo con una historia que vi en Moscú, donde un amigo estuvo a punto de perder la vida en un accidente relacionado con la purga de gas de envases defectuosas. Este tipo de procesos de vaciado de envases son los más defectuosos y peligrosos en toda la industria de aerosoles.

Aunque este amigo no estaba muy consciente del peligro, estaba realizando un proceso muy peligroso.

En Malasia, donde también se destruían aerosoles defectuosos. Afortunadamente, en este caso, la purga de gas se hacía al aire libre, cerca de un pequeño río, lo que evitó que se formara una concentración peligrosa de gas. Este es el ejemplo correcto de cómo se debe manejar la gasificación de aerosoles.

Finalmente, quiero hacer un comentario dirigido a los gerentes generales, gerentes de planta y supervisores. Les sugiero que tomen al menos 15 minutos o media hora, una vez cada dos semanas, para caminar por la planta. No para trabajar, sino para revisar las instalaciones, identificar posibles problemas de seguridad y ver qué deficiencias se han corregido en los últimos años. A veces, solo con una caminata por la planta pueden detectarse riesgos que podrían haberse pasado por alto.