Segurança na sala de gaseificação (Parte 1)

Na década de 40, quando os aerossóis surgiram, os clorofluorocarbonetos (CFC) foram utilizados como propelentes por não serem inflamáveis e totalmente inócuos, tornando possível envasar os aerossóis em praticamente qualquer lugar.

Posteriormente, na década de 50 iniciou-se o uso de hidrocarbonetos como agentes propulsores (n-butano, isobutano e propano e suas misturas). Isso aconteceu devido ao custo e para facilitar o envasamento de produtos à base de água. Devemos levar em conta que esses hidrocarbonetos também têm a vantagem de ser totalmente puros e inodoros. (De agora em diante vamos nos referir a estes propulsores como –HAPs: Propulsores de Aerossol de Hidrocarboneto–).

No entanto, apesar de todas essas propriedades serem encontradas nos HAPs, também encontraram dificuldades devido à sua alta inflamabilidade e explosividade. Assim, durante esses anos, haviam três tipos de envasamento de aerossol:

- Aqueles envasados dentro da fábrica.

- Aqueles envasados fora da fábrica, –em tanques/salas de segurança–.

- Aqueles envasados fora da fábrica, ao ar livre.

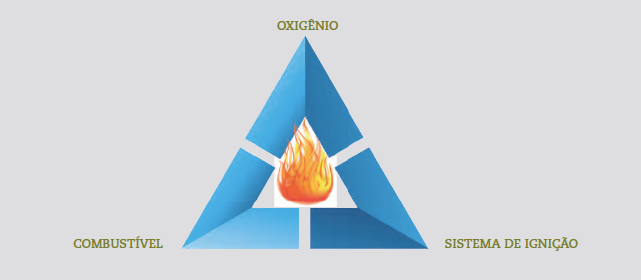

Aqui é onde nos lembramos do famoso “TRIÂNGULO DE FOGO”:

Como o oxigênio está presente no ar, é preciso tomar medidas extremas. Assim, o envasamento de HAP requer o uso constante de duplo controle de segurança:

- A ventilação é essencial para evitar a concentração de HAPs perigosos (combustível). Devemos levar em consideração que os HAPs são inflamáveis no ar dentro de limites aproximados de 1,8% (limite inferior de explosividade ou “lower explosive limit -LEL”) e 9,5% (limite superior de explosividade ou “upper explosive limit -UEL”). Por isso tentamos evitar que a concentração se aproxime do limite inferior (LEL) em fábricas de envasamento de aerossóis.

- Um controle sistemático para evitar todas as fontes de ignição.

Em uma fábrica típica de aerossol, todos os esforços são feitos para evitar o vazamento de HPAs. No entanto, canos e mangueiras, eventualmente, se rompem, mesmo que sejam bem conservados, sempre haverá algum “vazamento” de um recipiente que está com a válvula defeituosa, ou uma embalagem com defeito, ou algum dano feito à válvula causado pelo adaptador de gaseificação.

Por causa disso, o hidrocarboneto pode estar sempre presente, pois é muito importante que não exista nenhuma fonte de ignição quando o gás se dissipar. Esta afirmação genérica se aplica ao envasamento de HAPs em qualquer lugar –e também se aplica a outros propelentes inflamáveis, tais como o dimetil éter.

Apresentamos as três alternativas, suas vantagens e desvantagens:

Envasamento de hidrocarbonetos dentro da fábrica

Cabe mencionar que, mesmo que existam na teoria três opções, na prática existem apenas duas pois o envasamento de hidrocarboneto dentro da fábrica foi completamente desacreditado e sabemos que nenhuma das grandes fábricas de aerossol construídas nos últimos 20 anos contam com gaseificação em seu interior.

As poucas fábricas que ainda têm instalações de envasamento de HAPs em seu interior têm a mesma ventilação e os mesmos controles rigorosos de segurança das fábricas que envasam HAPs em sua área externa.

Salas de segurança de gaseificação externa

A terceira opção que aparecerá na próxima edição da revista AEROSOL; a gaseificação ao ar livre é preferível se o tempo ou outros fatores permitirem. Há casos onde o clima, as regulamentações governamentais ou as normas da empresa em si não permitem a gaseificação ao ar livre, assim o uso do sistema de envasamento em salas de segurança de gaseificação externa é uma boa escolha.

Projeto da sala de gaseificação

A sala de gaseificação é a área da unidade em que se manipula “o material” mais inflamável, por isso o projeto deve permitir espaço suficiente para a operação da maquinaria e para o pessoal de operação no local, bem como para realizar manutenção. Deve ser projetada para prevenir e/ou controlar vazamentos de emergência, erros de funcionários e falhas de equipamento. Um importante avanço na última década é que os fornecedores de máquinas de envase de aerossóis estão oferecendo salas moduláveis de gaseificação seguras, com características que atendem aos seguintes requisitos:

Local da sala de gaseificação

A sala de gaseificação deve ser localizada separadamente do prédio principal, ficando o mais longe possível das fontes de ignição. Além de ficar isolada, a sala de gaseificação deve ser localizada no piso térreo, sem depósito ou porão e sem ralos no piso.

Construção da sala de gaseificação

Uma sala externa de gaseificação, pode ser construída de duas maneiras. Em primeiro lugar, as quatro paredes e o teto são construídos para suportar 490 kg por metro quadrado, com um painel de relevo. Outra concepção consiste em toda a parede oposta ao edifício principal ter 490 kg por metro quadrado, enquanto que as outras três paredes podem ser de material menos resistente, contanto que exista um painel de relevo que possa ser aberto a 49 kg por metro quadrado, ou menor em uma área isolada. O tamanho dos painéis em relevo equivale a um metro quadrado para cada 15 metros cúbicos de volume da sala. É importante que o painel não esteja bloqueado com material de socorro. Em caso de explosão, este painel pode salvar vidas.

Ventilação na sala de gaseificação

A chave para uma operação segura durante o abastecimento com HAPs, é uma ventilação adequada na sala de gaseificação e também em áreas imediatamente próximas. A ventilação é especificada considerando o tamanho da área e a estimativa de vazamento de equipamento de envase e latas danificadas que pode ocorrer com uma certa margem de erro. A maioria das salas de gaseificação são pequenas e uma mudança completa de ar por minuto é suficiente.

Tailândia.

No entanto, os dutos devem ser projetados para o fluxo de três alterações de ar por minuto, pois durante uma emergência, uma extração adicional é necessária para reduzir a acumulação de HAPs. O projeto de ventilação deverá permitir que todas as portas estejam fechadas durante as operações. Um sistema de disparo de alarme ou que pare a máquina se qualquer porta permanecer aberta deve estar funcionando. Devido ao fato do propulsor ser inodoro e invisível, o ventilador de serviço terá que funcionar durante todas as operações de envasamento. Não é aceitável que a ventilação somente funcione em caso de emergência.

O ar de ventilação deve ser aspirado ao nível do solo e deve haver uma entrada de ar fresco no lado oposto. A máquina de gaseificação deve ser colocada diretamente no percurso do fluxo de ar para evitar bolsas de ar de vapor e gás estacionado. O ar de exaustão deve ser liberado para o exterior, pelo menos, dois metros acima do nível do teto. Não serão autorizadas entradas de ventilação ou aberturas embaixo ou numa distância cinco metros do duto de exaustão.

Se a sala de gaseificação estiver ligada à fábrica, esta deve ter sempre pressão positiva, de modo que o ar flua da fábrica para a sala de gaseificação e não o contrário. A ventilação da fábrica não deve extrair o ar da sala de envasamento, pois este pode conter gás. Um indicador de tecido ou papel pode ser colocado à frente das aberturas das esteiras de envasamento para saber a direção do fluxo de ar, dentro ou fora da sala de gaseificação.

O aumento do fluxo de ar em caso de emergência é realizado através da ativação de uma segunda velocidade do ventilador, ou pela ativação de um segundo ventilador. Esta ativação de ventilação adicional pode ser realizada com um interruptor manual que se encontra perto da máquina de carregamento ou de forma automática, ativada pelo sistema detecção de vazamentos. O ventilador de emergência e outros alarmes devem estar ligados aos dispositivosdetectores de gás que identificam o propelente quando se há um acúmulo na sala de gaseificação. Este dispositivo deve ser flexível o suficiente para disparar alertas e sirenes quando determinados níveis que marcam o limite percentual inferior de explosão forem atingidos (LEL).

Interruptores manuais também são adequados para evitar riscos adicionais quando acontece um incêndio ou uma emergência em algumas áreas da fábrica. Estes interruptores devem ser colocados em locais de fácil acesso, para quando existir uma necessidade de evacuação. As maçanetas das portas também devem ser do tipo de liberação rápida, de modo que em caso de emergência não impeçam a rápida evacuação da equipe que estava na sala de gaseificação. As portas devem abrir para o exterior da sala, pela mesma razão.

Equipamento de detecção de gás

A instalação correta de sensores revelará o acúmulo de gás em uma sala de gaseificação fechada e reagirá. Eles não devem ficar perto de áreas de vazamento evidentes. Esses sensores devem ser instalados acima do fluxo de ar principal, aproximadamente 15 a 25 cm, longe das cabeças de carga, bombas de envasamento, ventiladores e dutos de exaustão. Um excelente local para um sensor de gás é por baixo das aberturas da correia de transporte. Outro local ideal seria acima dos dutos de ar, ao lado da esteira de transporte.

É essencial que os detectores de gás sejam testados pelo menos uma vez por semana para saber se eles estão funcionando corretamente e, se verifique as porcentagens mínimas registradas de LEL. Da mesma forma, é preciso testar com frequência todos os dispositivos de emergência. No projeto de procedimentos de emergência, o sistema de detecção de gás utilizado deve operar de acordo com a porcentagem de LEL, que controla vários estágios de alarmes, ventilação e interruptores de propulsor. É muito raro encontrar este sistema em países em desenvolvimento, embora seja extremamente arriscado operar sem a adequada instalação de segurança em uma sala fechada de gaseificação.

Abaixo estão descritos os sistemas típicos de detecção de gás para as porcentagens de LEL:

- O ventilador secundário começa a aumentar a ventilação de exaustão.

- A campainha do alarme indica que existe uma primeira fase de emergência.

A 40% (LEL)

- A válvula solenoide, de desligamento automático, encerra a entrada do propulsor, proveniente da área de tanques.

- A ventilação aumenta (No caso da utilização de um ventilador secundário de duas velocidades).

- Uma sirene de alarme responde, indicando a evacuação de emergência da sala de gaseificação e da área imediatamente vizinha.

Se tiver um sistema de segurança projetado para responder da maneira indicada, o acúmulo de gás acima dos níveis de HAP na sala de gaseificação será impedido com segurança.

Ligações elétricas e de terra

Claro que, no caso da gaseificação interna e externa, é essencial ter o mínimo de conexões elétricas e com o máximo grau de segurança à prova de explosão.

Tanques de propelente, tubulações e bombas, bem como máquinas de gaseificação devem ser aterrados. Um engenheiro especializado neste sistema deve ser responsável por esta tarefa.