Recomendações FLADA (Parte 3)

Recipientes de alumínio para aerossol.

[separator type=»line» /]

Em AEROSOL LA REVISTA continuamos desagregando o documento que contém as recomendações da Federação Latino-Americana do Aerossol (FLADA).

Nesta terceira parcela do documento todas as recomendações e procedimentos para a produção de recipientes de alumínio que contêm produtos em aerossol e que pode ser útil apenas uma vez detalhado. Estas recomendações foram consultados em uma série de documentos, que serão listados abaixo e são essenciais para ser realizado.

ÍNDICE

- OBJETO E CAMPO DE APLICAÇÃO

- DOCUMENTOS NORMATIVOS PARA CONSULTA

- DEFINIÇÕES

- ClaSSIFICAÇÃO

- REQUISITOS

- MARCA, ROTULAGEM E EMBALAGEM

- MÉTODOS DE ENSAIO

- Anexo A – Inspección y recepción

- Anexo B (informativo) – BASES TÉCNICAS PARA LA ELECCIÓN DE ENVASES

- Anexo C (informativo) – Bibliografía

[separator type=»line» /]

-

OBJETO E CAMPO DE APLICAÇÃO

- Esta norma FLADA estabelece os requisitos e métodos de ensaio que devem cumprir as embalagens de alumínio, as quais são destinadas a produtos de aerossol.

- As embalagens construídas são consideradas como peça única, sendo utilizada somente uma vez.

-

DOCUMENTOS NORMATIVOS PARA CONSULTA

Todos os documentos normativos mencionados a seguir serão indispensáveis para a aplicação deste documento.

Quando os documentos normativos forem mencionados na lista, na qual indica o ano de publicação, isto significa que deve ser aplicada a referida edição.

NORMA FLADA N° 001 – Aerossol – Glossario de Térmos.

NORMA FLADA N° 005 – Determinação da resistência à pressão.

NORMA IRAM 15-1 – Sistemas de amostras para inspeção por atributos.

Parte 1 – Planos de amostra para as inspeções, lote por lote, tabulados segundo o nível de qualidade aceitável (AQL).

NORMA IRAM 18 – Amostra aleatória.

NORMA IRAM 3770 – Glossário Aerossol.

NORMA IRAM 3705 – Aerossol: Método de determinação do paralelismo entre a boca e a base da embalagem.

NORMA IRAM 3706 – Aerossol: Método de determinação do nivelamento da boca das embalagens.

NORMA IRAM 3708 – Aerossol: Método de determinação da resistência butanona (metil etil cetona) do revestimento interno e externo dos aerossóis.

NORMA IRAM 3709 – Aerossol: Método de determinação da altura do ombro das embalagens de alumínio.

NORMA IRAM 3785 – Embalagens de Alumínio para Aerossóis.

NORMA IRAM 3787 – Embalagens para aerossóis.

NORMA ABNT NBR 15580 – Embalagem de Alumínio para aerossol – Dimensões.*Relativo à revisão da IRAM 3785:2002.

-

DEFINIÇÕES

A finalidade desta norma é a aplicação de todas as definições indicadas na NORMA FLADA N° 001.

Bombee: Setor localizado na parte inferior da embalagem. -

CLASSIFICAÇÃO

Nesta Norma as embalagens são especificadas de acordo com sua forma e dimensões como: diâmetro, altura e diâmetro interno da boca.

-

REQUISITOS

- Formas e medidas

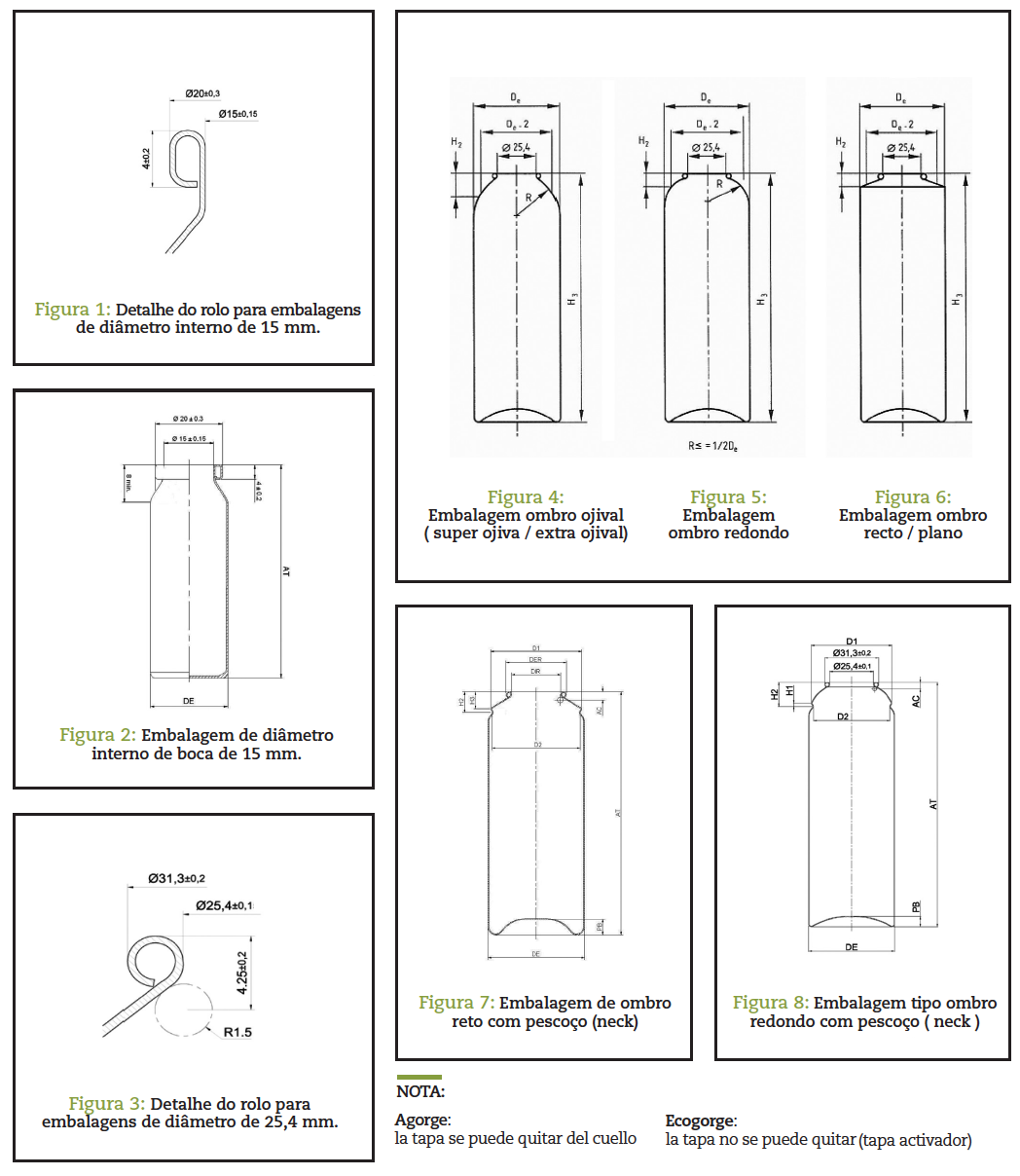

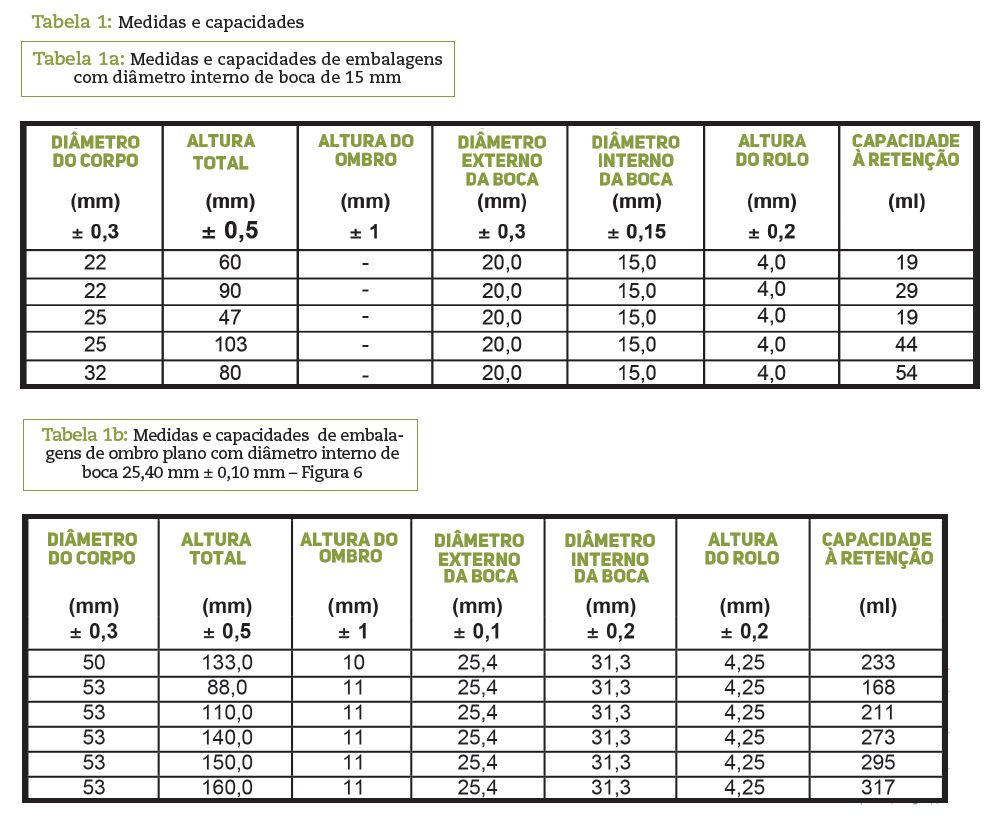

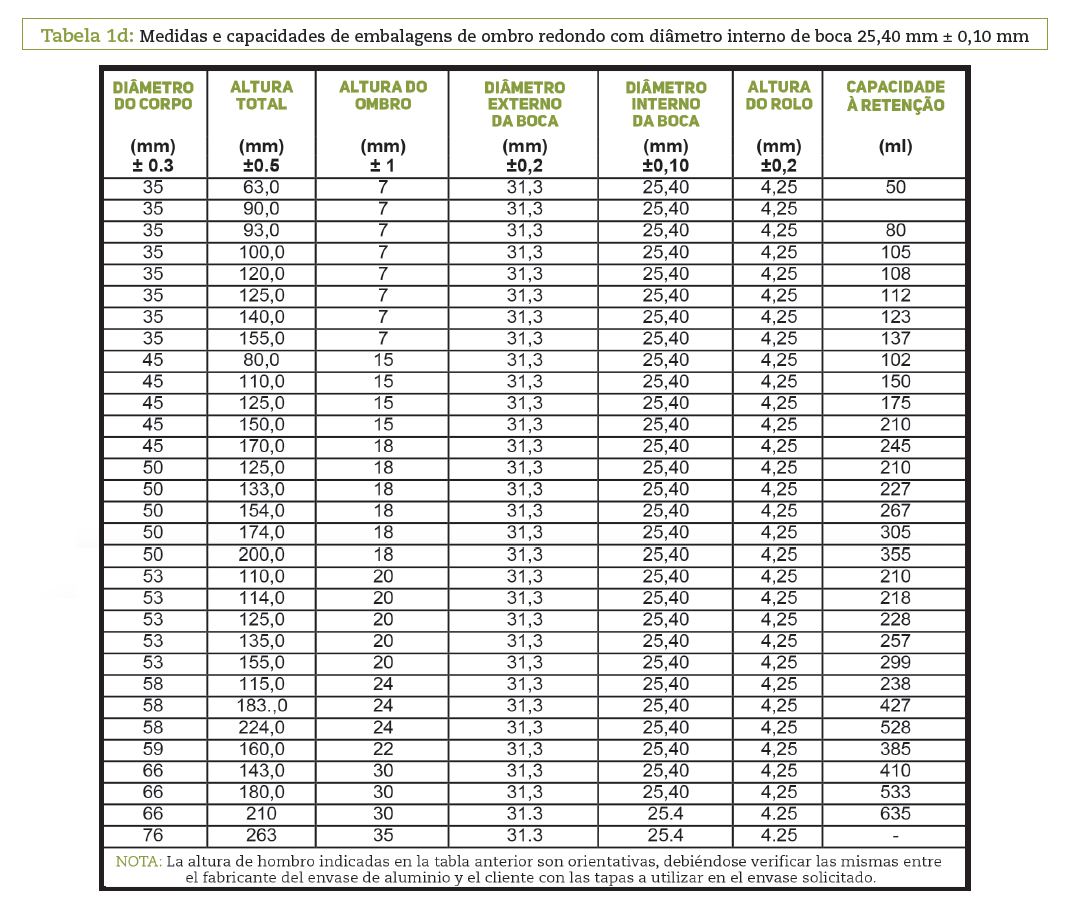

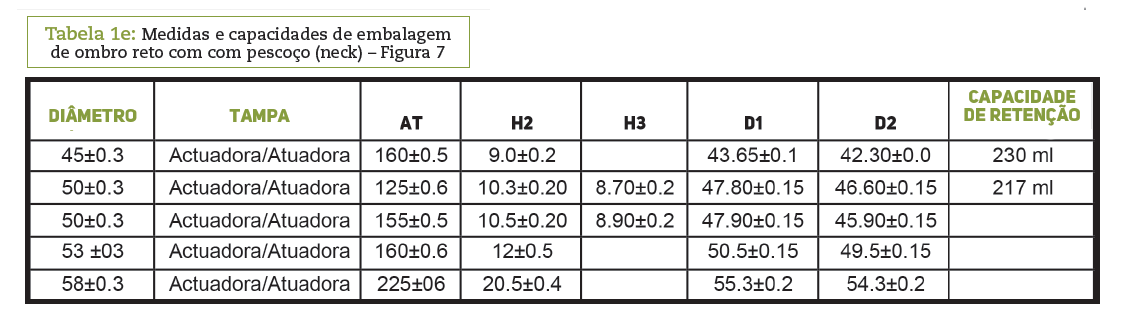

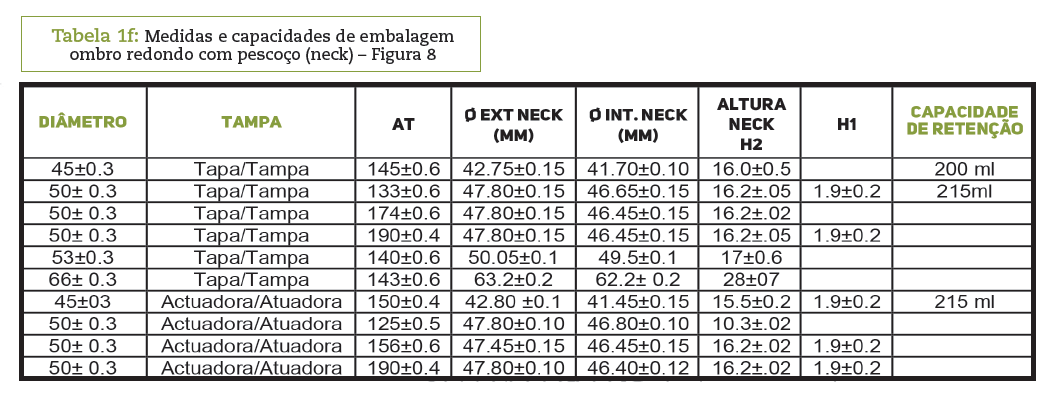

As medidas e as tolerâncias das embalagens de alumínio para aerossóis, verificadas segundo 7.1, serão as indicadas na tabela 1 (ver figuras 1, 2, 3, 4, 5).Para a forma das embalagens indicadas na figura 6, 7 ,8 as medidas indicadas nos planos/desenhos devem ser consultadas e definidas em conjunto com o fabricante de embalagens de alumínio.

NOTA: Será possível consultar com os distintos fabricantes medidas que não constam das tabelas.

- Paralelismo do plano do rolo em relação à base

O paralelismo, verificado segundo o IRAM 3705, será tal que a diferença em valor máximo e mínimo não será maior a 0,25mm. - Resistência à deformação e à ruptura

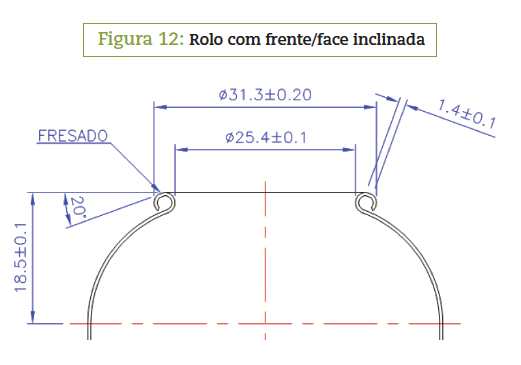

A resistência da deformação e ruptura fica expressa na Norma Flada 05. - Perfil de rolo

O perfil do rolo, verificado segundo o 7.1, terá as formas e medidas indicadas na figura 1 e 2 para as embalagens de diâmetro interno de boca 15 mm, e na figura 3, 4, 5, 6, 7 e 8 para as embalagens de diâmetro interno de boca de 25.40 mm. - Nivelamento da boca

A variação máxima do nivelamento da boca verificada segundo o IRAM 3706 será 0.25 mm. - Altura do ombro

As alturas de ombro, verificadas segundo o IRAM 3709, serão indicadas na tabela 1 ou fixadas entre os clientes e os fabricantes de embalagens de alumínio para aerossóis. - Capacidade de retenção

A capacidade de retenção verificada, segundo o 7.3 será a indicada na Tabela 1 ou fixada pelo convênio prévio entre o fabricante da embalagem de alumínio e o cliente. - Requisitos do revestimento

- Resistência à butanona (metil-etil-cetona)

A resistência da butanona aos revestimentos internos será verificada segundo o IRAM 3708. Qualquer outra metodologia poderá ser estabelecida através de convênio prévio. Essa metodologia pode ser aplicada aos revestimentos externos. - Aderência do revestimento externo e interno

A aderência do revestimento, verificada segundo 7.4 será a média das três determinações que deve ser maior ou igual à classe «8». - Porosidade do revestimento interno

A porosidade do revestimento interno, verificada segundo o método eletroquímico indicado em 7.5, será a fixada acordo prévio.

- Resistência à butanona (metil-etil-cetona)

- Formas e medidas

-

Marca, rotulagem e embalagem

- Marca e rotulagem

Os pacotes das embalagens terão impressos os dados necessários para a identificação do lote de produção, além das indicações que sejam estabelecidas as disposições legais vigentes e as que são estabelecidas em acordo prévio com cada cliente. - Empacotamento/acondicionamento

As características do empacotamento para armazenamento e transporte serão as apropriadas para assegurar as condições corretas de limpeza das embalagens e evitar deformações ou alterações físicas ou qualquer outro tipo de dano.

- Marca e rotulagem

-

Métodos de ensaio

- Medidas

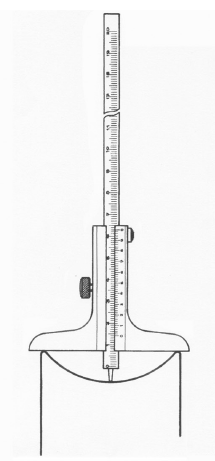

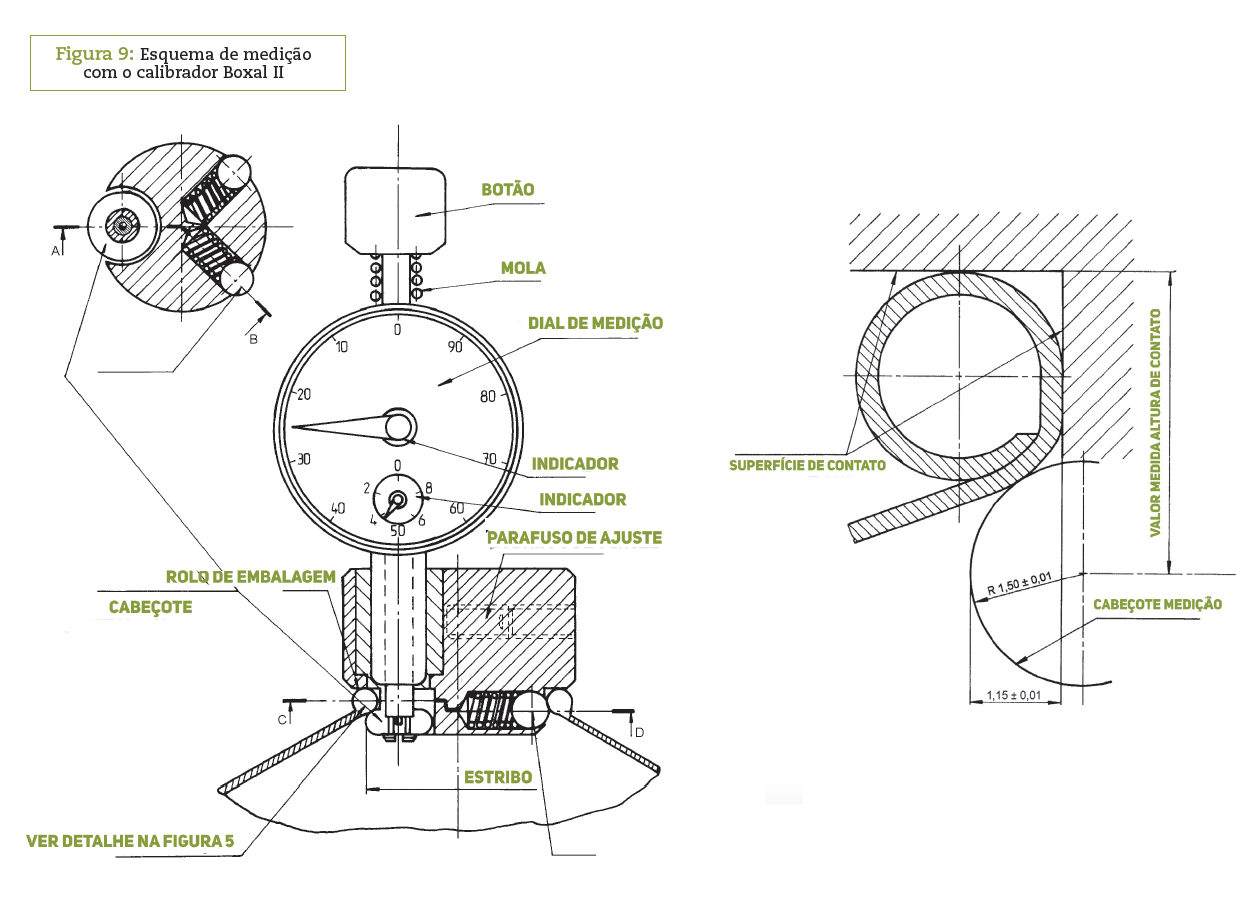

As medidas das embalagens/dos pacotes são verificados com instrumentos de medição que permitam comprovar se as medidas reais se encontram dentro dos valores especificados na tabela 1 com suas respectivas tolerâncias. - Altura de rolo (boxal)

A altura do rolo é verificada usando um calibrador do tipo BOXAL II como o indicado na figura 8 para as embalagens de diâmetro interno de 25,40 mm e utilizando um calibre para as demais embalagens.

![7.2-EN148550-2005]()

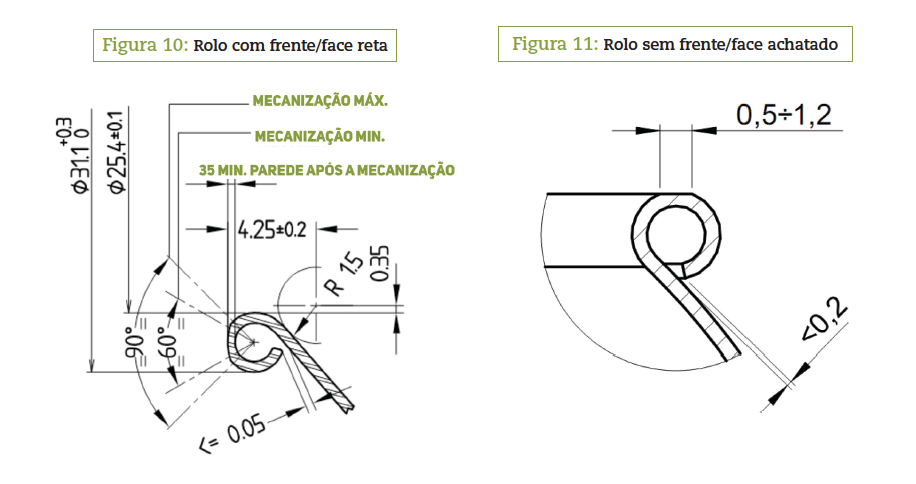

- Acabamento do rolo:

Segundo o tipo de embalagem o acabamento do rolo pode ser com frente/face ou sem frente/face.A forma da parte frontal é definida pelo fabricante da embalagem de alumínio, em função do tipo de ferramentas que são utilizadas.

A definição do acabamento do rolo estará sob a responsabilidade dos clientes em função do tipo, uso da embalagem e o ensaio que será efetuado.

![Recomendacoes-FLADA-(Parte-3)-figura-10-11]()

- Profundidade do bombee:

Distância tomada da base da embalagem até o centro do arco de uma embalagem com deformação côncava ou retrasada na base. Ver Figura Anexa.

![7.2.2-Profundidad-del-Bombee]()

- Acabamento do rolo:

- Capacidade de retenção

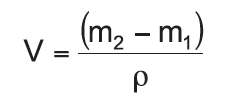

Determina-se a massa da embalagem vazia a 0,1g. Enche-se o recipiente com água de densidade conhecida, a uma temperatura entre 20°C e 25°C, limpando o líquido que transborda com um material absorvente (tecido ou papel). Determina-se a massa da embalagem cheia, garantindo a mesma precisão da pesagem anterior.Calcula-se a capacidade da embalagem através da seguinte fórmula:

![7.3-formula]()

Sendo:

V – o volume da embalagem, em mililitros;

m2 – a massa da embalagem cheia, em gramas;

m1 – a massa da embalagem vazia, em gramas;

p – a densidade da água a uma temperatura entre 20°C e 25°C, em gramas por mililitro.Informa-se o resultado, arredondado a 1 ml.

Nota: Água tipo destilada.

- Aderência do revestimento

- Generalidades

A superfície de ensaio deve estar seca e sem irregularidades ou deformação. O ensaio deve ser realizado em três pontos diferentes, separados entre si e, da borda da proveta, pelo menos 5 mm.A menos que seja determinada outra condição, o ensaio deve realizado a (25 ± 2)°C. Devem ser realizados seis cortes em cada direção, para formar uma quadrícula.

Antes da realização do ensaio, deve ser inspecionada a borda cortante das lâminas, verificando se o fio se mantém dentro das condições requeridas.

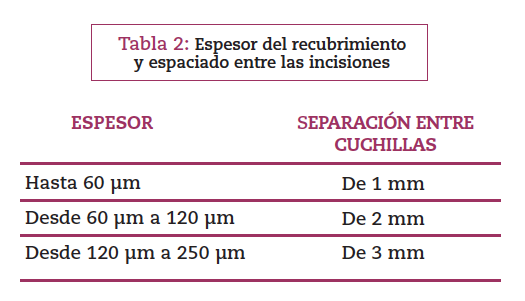

Os espaços entre as incisões de cada direção devem ser os mesmos e depende da espessura do revestimento e do tipo substrato, segundo o indicado a seguir:

![Recomendaciones-FLADA-(Parte-3)-tabela-2]()

- Procedimiento

Abre-se a embalagem e alisa-se com a barra plástica ou metálica.Coloca-se o tubo de ensaio sobre uma superfície firme, efetuando o número predeterminado de incisões no revestimento com pressão e ritmo uniformes. Todas as incisões devem chegar até a superfície do substrato.

Se devido à dureza do revestimento não for possível chegar ao substrato, o ensaio deve ser considerado inválido e deve ser deixada uma constância no relatório.

Repetimos esta operação efetuando um número igual de incisões paralelas, atravessando as anteriores em um ângulo de 90° para que, desta maneira, forme uma quadrícula. Passamos um pincel de cerdas macias, delicadamente sobre a proveta, várias vezes e em ambos os sentidos de cada uma das diagonais da quadrícula.

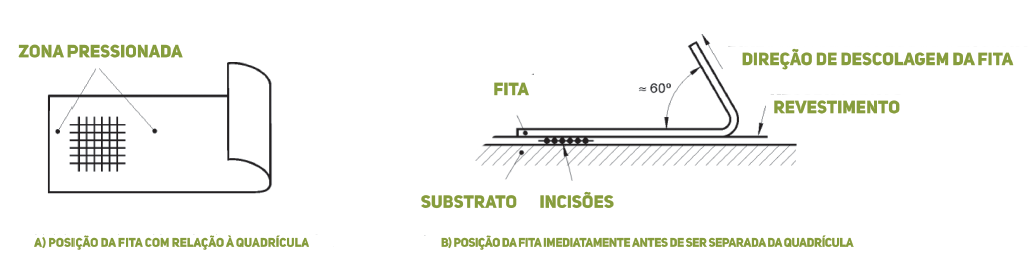

Desenrolamos a fita a um ritmo uniforme e cortamos um troço de uns 75mm de largura que se cola e, cujo centro se cola sobre a quadrícula, paralelamente a uma das direções de incisão, tal como foi indicado na figura 3 e, com a ajuda de um dedo, deve-se ajustar a fita sobre a quadrícula, ultrapassando uma distância de, no mínimo, 20 mm.

Antes de passar 5 min., a partir da aplicação da fita, retira-se a fita puxando de sua extremidade solta, de maneira uniforme, num intervalo de tempo compreendido entre 0,5s e 1,0s e com um ângulo o mais próximo possível a 60° (ver a figura 3).

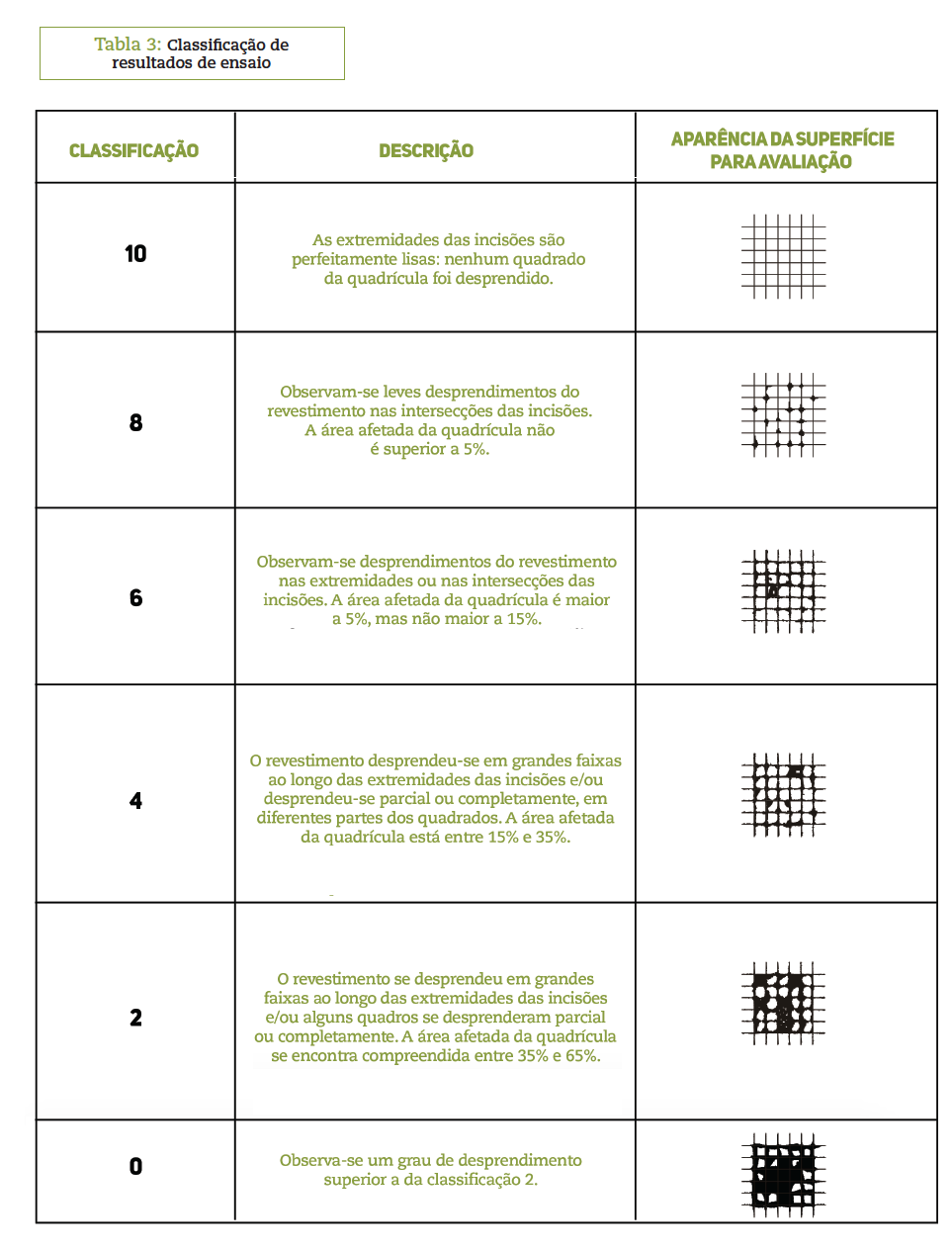

Recomenda-se guardar a fita como referência colando-a, por exemplo, sobre uma lâmina transparente. Após separar a fita adesiva do substrato, examina-se cuidadosamente a parte cortada do revestimento submetido a ensaio sob uma boa iluminação, ou, conforme o que for determinado pelas partes interessadas, a com ajuda de uma lente. Classifica-se a superfície de ensaio, segundo a tabela 3, comparando-se as ilustrações.

Nota: Fita auto-adesiva sensível à pressão. Salvo acordo que determine o contrário, deve ser utilizada fita adesiva (com uma força adesiva de 6 N por 25 mm de largura e 10 N por 25 mm de largura, segundo a IEC 60454-2). A fita deve ter, no mínimo, 50 mm de largura. Recomenda-se utilizar uma fita transparente.

Se os resultados do ensaio forem diferentes (6.1.5), informa-se cada um deles. No caso de sistemas multicamadas, registra-se a forma em que se produz a separação (entre camadas ou entre a primeira camada e o substrato).

- Generalidades

- Porosidade do revestimento interno

Com essa finalidade, utiliza-se um instrumento adequado (condutímetro), capaz de medir a passagem de uma corrente elétrica durante um tempo determinado (4 segundos), entre uma vareta de ferro submergida numa solução aquosa de salmoura (solução de cloreto de sódio de 10,2 g/l) introduzida dentro da embalagem e a sua superfície. Aplica-se uma diferença de potencial de 6.3 V e mede-se a corrente elétrica em miliampére.

- Procedimiento

Baixar o eletrodo dentro da mostra terminada submetida ao ensaio, a qual contém a solução de cloreto de sódio.Pressionar a tecla que permite o início da medição. Após quatro segundos o timer do equipamento detém a medição.

Registrar o resultado que se encontra iluminado após este lapso, no formulário apropriado. Este resultado deve ficar abaixo do que foi especificado pelo cliente.

Levantar o eletrodo e retirar a amostra. Transpassar a solução eletrolítica ao recipiente adequado para reutilizá-la. Desligar o instrumento.

Nota: Recomenda-se aos usuários realizar ensaios de compatibilidade de modo tal que se possa verificar a escolha adequada dos componentes a utilizar para garantir o bom funcionamento e a segurança do sistema aerossol ao longo de sua vida útil.

- Procedimiento

- Medição da resistência axial

Resistência Axial é a capacidade de resistir a uma força aplicada de maneira axial sobre uma embalagem por meio de suas paredes laterais, isto é, de seu corpo – cilindro ou de qualquer outra forma. Mede-se a resistência axial em embalagens de alumínio sobre o rolo e/ou ombro da embalagem. Obtém-se seu valor, dependendo do desenho do ombro e composição do rolo.O medidor determina a carga axial máxima das embalagens em Kg, N ou lbs. Para a realização desta prova, coloca-se a embalagem sobre a plataforma, a qual é elevada lentamente para a placa superior de pressão. Desta maneira, determina-se a força máxima de resistência, cujo valor é registrado e mostra no display e opcionalmente pode ser enviado a uma base de dados.

![7.6.Medicao-da-resistencia-axial]()

OS VALORES RECOMENDÁVEIS PARA A RESISTÊNCIA AXIAL (TOPO LOAD) SÃO OS SEGUINTES:

Nota: La medición del Top Load en el hombre se realiza con un adaptador que se coloca sobre el hombro del envase, sin tocar el rulo.

Nota: Recomenda-se aos usuários realizar ensaios de compatibilidade de modo tal que é verificada a escolha adequada dos componentes a utilizar para garantir o bom funcionamento e a segurança do sistema aerossol ao longo de sua vida útil.

- Medidas

[separator type=»line» /]

Anexo A – Inspeção e recepção

- Lotes

De cada produção devem ser formados lotes compostos por embalagens de iguais características, isto é, cada número de lote corresponde a somente um tipo de embalagem. - Plan de amostragem

- Amostra

Caso não exista acordo prévio com o cliente, sugerimos utilizar IRAM 18 15. De cada lote será extraído aleatoriamente, segundo o IRAM 18, um amostra representativa de acordo com a forma estabelecida no IRAM 15 para os níveis de inspeção, plano de amostragem e tipo de inspeção, estabelecidos por acordo prévio. - Aceitação ou não aceitação

Caso não exista acordo prévio com o cliente, recomenda-se utilizar o IRAM 15. A aceitação ou não aceitação do lote será efetuada sobre a quantidade de embalagens defeituosas, na forma indicada no IRAM 15-1, para os AQL (níveis de qualidade aceitáveis) que são estabelecidos através de um acordo prévio.

- Amostra

Anexo B – Bases Técnicas para a escolha de embalagens (informativo)

Para solicitar embalagens de alumínio para aerossóis, segundo esta norma, será indicado:

- O diâmetro, a altura e segundo o tipo de embalagens, as medidas definidas.

- A classificação da resistência à pressão;

- O tipo de revestimento interno

- Quantidade de cores a imprimir

- Tipo de acabamento

- Tipo de tampa

- Condutividade

- Ensaios especiais.

NOTA: Estas bases podem ser adequadas ou modificadas por cada empresa em função de suas especificações ou necessidades.

Anexo C – Bibliografia (informativo)

Na revisão desta norma foi tomado em conta os seguintes antecedentes:

IRAM – INSTITUTO ARGENTINO DE NORMALIZACIÓN Y CERTIFICACIÓN

IRAM 3785:2012 Embalagens de alumínio para aerossóis.

IRAM 1109-B6:2012 Pinturas. Método de ensaio da adesão.

ABNT – ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS

NBR 15580:2008 Embalagem de alumínio para aerossóis –

Dimensões.