Com vocês… a BOV

![2013-01-alr-la-BOV-36]() Introdução

Introdução

Apesar de que o sistema pressurizado de bolsas com válvula, mais conhecido como “Bag on Valve” (BOV), é conhecido há 40 anos, na última década, tem ganhado importância. Cabe salientar que existem outros sistemas semelhantes, como a chamada bolsa em embalagem (Bag in Can/BIC) e o Aptar Fusion System.

No entanto, as alternativas citadas apresentavam vários inconvenientes: por exemplo, não permitiam o uso de embalagens metálicas com diferentes formas, e o gás devia ser injetado através de um orifício no fundo, que era conectado por meio de um anel de borracha.

O sistema BOV não apresenta nenhum desses inconvenientes. Por isso, atualmente, é a opção mais popular, e muitos mercados, com o passar do tempo, trocaram o BIC pelo BOV.

Um pouco de história

As primeiras versões do sistema BOV apresentavam alguns problemas. Nas denominadas simples, de três camadas, as bolsas não tinham foles, o que costumava provocar vazamentos. Além disso, frequentemente, não permitiam uma boa vazão do produto, e a desembocadura, a seção final da conexão entre a bolsa e a válvula, permitia uma entrada lenta do propelente hidrocarboneto nessa área, fazendo com que o produto saísse como uma espuma parecida a creme de barbear ou mousse, entre outros problemas. Hoje em dia, essas deficiências já foram completamente solucionadas.

As válvulas mais modernas, de quatro camadas, são produzidas a partir de laminados compostos de polietileno (PE), náilon, alumínio e polietileno tereftalato (PET), e as bolsas já possuem foles.

A folha de alumínio tem 0.030 mm de espessura mínima, e a bolsa possui uma espessura aproximada de 0.125 mm, no total. A camada interna é de PE, para facilitar a solda das costuras, que se conecta com o tubo da desembocadura da válvula.

Por outro lado, ao utilizar-se só ar comprimido ou nitrogênio como propelentes, foi resolvido o problema que havia no tubo da desembocadura.

As primeiras deficiências das válvulas foram resolvidas pela empresa EP, na Suíça, que depois foi adquirida pela Aptar Group. As válvulas EP com pistão possuíam hastes extraíveis, que formam a base da BOV que atualmente são oferecidas pela unidade de Cary Seaquist. Apesar de que, quando a haste é tirada, cria-se uma “válvula fêmea”; quase todos os produtos usam BOV do tipo válvulas macho.

considerações da BoV

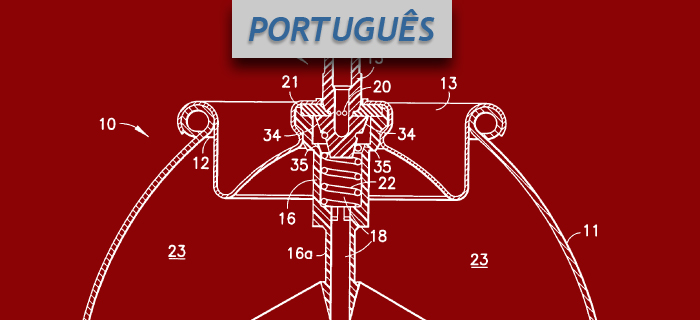

Esta válvula bastante singular agora é fabricada por quase todos os principais fornecedores dos Estados Unidos, Europa e Japão. O cilindro de montagem costuma ser de alumínio, revestido em ambos os lados e provido de uma junta de borracha.

Os suportes são incomunmente grandes, normalmente o orifício interno tem uma dimensão de 202 mm, na área, para proporcionar um enchimento rápido, inclusive com produtos que geralmente são viscosos, como géis.

O tamanho da bolsa laminada é de 430 mm x 150 mm. (Seu comprimento total: 160 mm). As áreas PE soldadas medem, geralmente, cerca de 7.5 mm de largura, em cada lado, embora essas não sejam contadas.

Uma bolsa exemplar vazia mede 96 mm de largura por 160 mm de altura. Totalmente cheia, tem um diâmetro de 51 mm, e capacidade para 430 ml de produto. Na prática, raramente se enche a bolsa com mais de 65% a 75% da sua capacidade; a média é de 72%.

As soldas verticais, como orelhas, normalmente estão em contato com a parede lateral da lata, para prevenir que a bolsa se choque contra a lata quando os consumidores utilizam o produto.

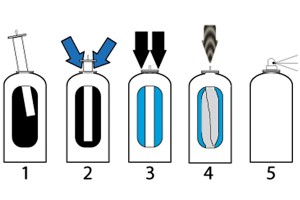

As bolsas laminadas costumam estar enroladas em um “duplo S”, seguradas com uma faixa de papel nas partes superior e inferior. No processo de enchimento, a bolsa é inflada, e os anéis de papel se rompem rapidamente nas ranhuras, que agem como pontos fracos.

Toda esta tecnologia tem um preço: as válvulas BOV podem variar ligeiramente de acordo com o tamanho da bolsa, mas seu custo médio é de 0.20 dólares.

| Valores de uma típica BoV | |

|---|---|

| Corpo | EP melhorado com PP. |

| Pistão | padrão para BOV. |

| Junta | EP borracha. |

| Mola | para BOV 302 S.S. |

| Recipiente | BOV alumínio claro EPTB, junta de butil. |

| Haste | EP 4.02 mm. x 3.80 mm. enchimento rápido. |

| Alumínio da bolsa | 430 mm. x 150 mm. (comprimento total: 160 mm.). |

| Fita | Duas faixas de fita branca de 15 mm de largura. |

| Tubo | Tubo de imersão de PP de 90 mm. |

| Comprimento total | 183.5 mm. |

| Diâmetro da bolsa | 1.60 mm, no mínimo. |

Aspectos de produção

A linha de produção de uma BOV é bastante diferente à de um aerossol convencional. Como não se usam propelentes inflamáveis, não é necessário usar casa de gaseificação, que normalmente se encontra na região externa. Além disso, o produto nunca encosta no frasco do aerossol, portanto, o procedimento de limpeza das embalagens não é indispensável.

Quase todas as linhas de produção de BOV ainda utilizam teste de banhos de água (alguns são muito curtos, com menos de 1.5 metro). Por isso, o Departamento de Transporte dos Estados Unidos emitiu pelo menos 25 autorizações especiais para que ele seja eliminado se forem feitos testes de pressão alternativos.

A linha de produção normal da BOV é de 125 latas por minuto ou menos. Começa com um abastecimento rotativo manual ou se utiliza uma esteira alimentadora larga. A partir daí, as latas se movimentam por um transportador de um trilho só em direção a uma máquina Haumillar Tube Feeder System, na qual as BOV são inseridas automaticamente, (como esta máquina custa cerca de 500.000 dólares, muitas empresas inserem a válvula manualmente).

A linha de produção normal da BOV é de 125 latas por minuto ou menos. Começa com um abastecimento rotativo manual ou se utiliza uma esteira alimentadora larga. A partir daí, as latas se movimentam por um transportador de um trilho só em direção a uma máquina Haumillar Tube Feeder System, na qual as BOV são inseridas automaticamente, (como esta máquina custa cerca de 500.000 dólares, muitas empresas inserem a válvula manualmente).

Posteriormente, as latas vão para uma pequena base, na qual são gaseificadas com uma pressão que vai de 1.7 a 2.8 bares com ar comprimido ou nitrogênio, depois são crimpadas para serem seladas hermeticamente.

A seguir, as latas vão para um sistema rotativo (de 9 a 12 cabeças) para encher o produto, no qual as bolsas são enchidas aproximadamente até 72% do seu volume, seja com líquido ou concentrado de gel, que foi pré-misturado com um sopro de gás butano/propano.

Uma pequena quantidade do produto sairá pela haste da válvula, que é enxaguada debaixo de água corrente, em uma estação de lavagem com um revestimento na parte superior. Depois, o excesso de água é eliminado por meio de sopro de ar comprimido com um compressor.

O peso e a pressão das latas do lote inteiro são revisados com a utilização de uma unidade de Teledyne TapTone, um aparelho que mede a força necessária para apertar ligeiramente as paredes da lata entre duas faixas opostas diante das unidades de detecção.

Para a realização desse processo, anteriormente, os padrões para cada tamanho de lata são estabelecidos. Primeiro, testa-se uma vazia; depois, coloca-se outra cheia cuja pressão é conhecida. A distância de desvio é pequena em relação à linha da pressão interna.

Reconhecendo que haverá diferenças na grossura do metal (a tempera exata) e assim sucessivamente, só é possível ler a pressão dentro de um faixa de cerca de ±5% para pequenas latas de alumínio e ±10% a ±12% para latas maiores.

A difusão pode ser reduzida ligeiramente ao manter-se um registro particular de toda a produção anterior de frascos.

A precisão é suficiente para comprovar vazamentos, latas não gaseificadas e para garantir que as pressões estejam ligeiramente superiores a 54.4° C, que está dentro dos limites legais.

A seguinte estação é um banho de água quente, produzido por IWKA Packaging Technologies, qualquer infiltração que seja encontrada é marcada com tinta stick e, depois de saírem da máquina, são descartados da linha de produção. Devido à sua construção especial, a parte de banho de água tem só 1 metro de comprimento.

O banho esquenta o revestimento de ar comprimido ou nitrogênio à pressão necessária de 54.4° C, mas o material na bolsa só é esquentado a aproximadamente 2° C.

Isso não é um problema, pois, mesmo que o produto esquentasse a 54.4 ° C, a bolsa só sofreria uma ligeira expansão, e sua pressão ainda seria a mesma.

Ao sair do banho de água quente, um operador levanta os dados estatísticos das latas para a altura da haste e da pressão.

O indicador de altura da haste garante o ajuste adequado dos atuadores de maior diâmetro. O indicador de pressão está pré-pressurizado em aproximadamente 0.3 bar (4.4 psi) acima da pressão que pode ser esperada; isso evita que o produto contamine o tubo Bourdon do manômetro.

Em caso de contaminação, é possível enxaguar o equipamento medidor usando uma mistura à pressão de etanol e água. Apesar dessas medidas de segurança, o indicador torna-se pouco confiável depois de dois meses de uso contínuo.

De qualquer forma, o gás no exo-espaço segue a lei de Charles, a pressão aumenta se for aquecido a 54.4°C, o que é bem pouco. Por exemplo, um enchimento pode ter uma pressão de 5.00 bares (72.5 psi g.) a 21° C com uma pressão de só 5.68 bares (83.3 psi-g.) a 54.4° C (não arrebenta nem deforma, inclusive se for submersa em água fervendo).

| Aumento da pressão em frascos de BoV que usam ar comprimido ou nitrogênio |

|---|

| De 21.1°C a 54.4°C (pressão manométrica) |

| 5.00 ars sobe para 5.68 bars 72.5 psi 83.3 psi |

| 7.00 ars sobe para 7.90 bars 101.5 psi 114.6 psi |

| 9.00 ars sobe para 10.32 bars 130.5 psi 149.6 psi |

| Nos Estados Unidos, as embalagens para aerossol devem ter especificação DOT 2P. |