Manual de segurança para enchimento de aerossóis com propelente de hidrocarboneto Parte IV

Nesta edição do Aerosol La Revista, apresentamos a terceira parte do manual de segurança, um guia essencial para garantir as melhores práticas e proteção no manuseio de aerossóis.

O calor necessário para a evaporação do propelente é muito baixo (183,0 BTU/lb), em comparação com o calor de combustão (19.918 BTU/lb).

Se o derramamento for de pequena magnitude, a evaporação do PHC será muito rápida e todo o gás se misturará com o ar em muito pouco tempo. Em grandes derramamentos, após a rápida evaporação inicial, o solo esfria reduzindo seu nível de evaporação e pode formar uma poça que evaporará a uma taxa que dependerá da temperatura ambiente e do tipo de solo.

3.5 INCÊNDIOS E EXPLOSÕES DE GÁS LIQUEFEITO

3.5.1 NÍVEL DE PERIGO E RISCO ENVOLVIDO

Os termos perigo e risco são frequentemente confundidos, é conveniente saber a diferença para avaliá-los corretamente e estabelecer estratégias para seu manejo. Os perigos estão relacionados às propriedades intrínsecas do material. No caso da APS, sua inflamabilidade.

O nível de perigo dependerá das suas propriedades físico-químicas 10 (estado físico, limites explosivos, temperatura de ignição, poder calorífico, expansão volumétrica, densidade de vapor, pressão de vapor, etc.).

Risco é a probabilidade de efeitos nocivos (estragos ou perdas). Embora uma substância química tenha propriedades que a tornam perigosa, se as condições necessárias de exposição não forem atendidas, ela não causará nenhum estrago. Portanto, o risco de incêndio ou explosão da APS está relacionado à probabilidade de vazamento ou derramamento e à presença de uma fonte de ignição. O nível de risco dependerá da quantidade de APS envolvida, das pessoas ou instalações ameaçadas e do nível de proteção ou vulnerabilidade do sistema.

Os perigos da APS devem ser identificados e comunicados. Os riscos devem ser analisados e avaliados. Um estudo de risco não ajudará a estabelecer as estratégias mais convenientes para evitá-los, controlá-los ou mitigá-los.

3.5.2 CONSEQUÊNCIAS DE UM GRANDE VAZAMENTO OU DERRAMAMENTO DE PHC

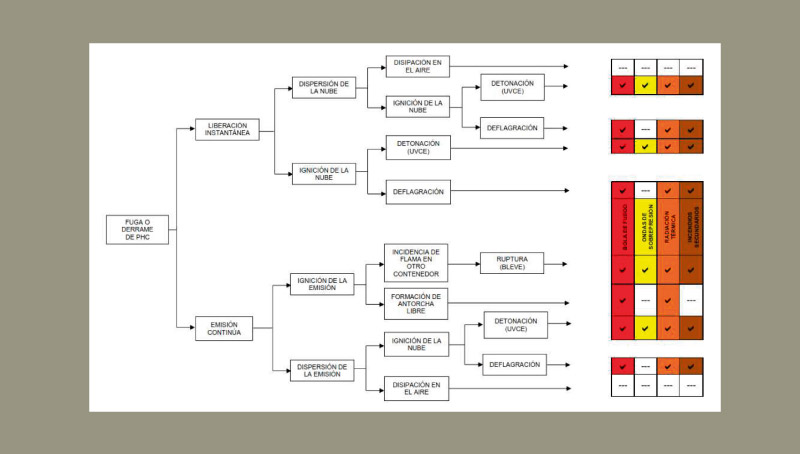

As consequências de um vazamento ou derramamento de um gás liquefeito inflamável são altamente imprevisíveis e dependerão dos perigos dos materiais envolvidos e do risco associado ao evento (consulte o diagrama 1). Um vazamento de PHC em uma área aberta e ventilada não é o mesmo que um vazamento em um local confinado. No primeiro caso, o PHC é disperso no ar, enquanto no segundo pode causar uma explosão perigosa.

1) Diluição da APS no ambiente

Para que isso aconteça, deve haver espaço suficiente para a dispersão do gás no ar. Mas, acima de tudo, não deve haver nenhuma fonte de ignição perto ou no caminho da passagem da nuvem explosiva. Na seção 3.2.1 calculamos que um litro de propelente se expande para 273,8 litros de vapor, que quando misturado ao ar pode formar 12.445 litros de mistura explosiva, a 2,2% em volume de concentração.

2) Formação da tocha

Se a emissão de PHC encontrar imediatamente uma fonte de emissão, ela pode inflamar formando um flare ou queimador. Nas ilustrações abaixo, um vazamento de gás LP em fase de vapor é visto de um tanque de 5.000 litros. No segundo, é mostrada a chama produzida quando o escapamento é aceso.

DIAGRAMA 1. POSSÍVEIS CONSEQUÊNCIAS DE UM VAZAMENTO OU DERRAMAMENTO DE PROPELENTE DE HIDROCARBONETOS

A temperatura que a chama ou chama de combustão do propelente pode atingir é de 1,998 °C. A combustão do propelente é muito exotérmica, gerando 19.918 BTUs por libra e os produtos da combustão são dióxido de carbono e vapor d’água. A taxa máxima de propagação da chama é de 0,82 m/s a 4,71% em volume.

Se a tocha estiver próxima à superfície do recipiente, ela deve ser resfriada com água para evitar que enfraqueça. Se o sinalizador estiver longe, o risco é menor e o fogo pode durar até que o combustível acabe.

3) Deflagração

A deflagração é a combustão repentina de uma nuvem de combustível, onde a velocidade de propagação da chama é menor que a velocidade do som. As reações causadas por uma deflagração são idênticas às da combustão, que é um processo de oxidação muito rápido e acelerado. Nesse caso, a radiação térmica e a velocidade da chama se desenvolvem a uma velocidade ainda maior, entre 1m/s e a velocidade do som.

4) Detonação

Em uma detonação, a combustão está associada a uma onda de choque que avança a uma velocidade maior que a do som. Geralmente ocorre quando a nuvem explosiva está em um espaço confinado. A onda de sobrepressão resultante pode ser muito destrutiva.

No entanto, a explosão da nuvem de vapor também pode ocorrer em áreas não confinadas, conhecidas como UVCE (Explosão de Nuvem de Vapor Não Confinado). Neste caso, a onda de sobrepressão atinge uma pressão máxima de 14,5 psi (1 bar) na zona de ignição 14.

5) Exposição do vaso ao calor direto

Quando um recipiente com gás liquefeito é exposto ao fogo direto, enfrentamos um risco sério. Como vimos, a pressão de vapor do propelente aumentará de tal forma que fará com que as válvulas de segurança do recipiente se abram. Isso aumentará a emissão de gás liquefeito e o fogo aumentará aumentando o nível de radiação térmica.

6) Ruptura do vaso

A ruptura súbita de um recipiente contendo um gás liquefeito, produzida pela explosão do vapor em expansão de um líquido em ebulição, é conhecida como BLEVE (Explosão de Vapor em Expansão de Líquido em Ebulição). Os resultados do BLEVE são:

a) A formação de uma bola ou cogumelo de fogo com radiação de calor.

O diâmetro da bola de fogo é calculado com a seguinte equação15: D = 6,48 W0,325 Onde W = kg de PHC e o resultado D = metros. O tempo de duração em segundos: t = 0,852 W0,26.

b) A geração de uma onda de sobrepressão muito destrutiva.

Para calcular a distância da onda de sobrepressão, primeiro calculamos o equivalente TNT (Trinitritolueno) da quantidade de PHC e, com a ajuda de um gráfico de onda de sobrepressão TNT, obtemos a distância.

c) A projeção e grandes deslocamentos de partes do contêiner.

d) Outros incêndios secundários.

Existem diferentes programas para calcular o nível de radiação e a onda de sobrepressão gerada por um BLEVE. Recomendamos o uso do método de cálculo do Departamento de Habitação e Desenvolvimento Urbano dos EUA.

3.5.3 ACIDENTES NA INDÚSTRIA DOMÉSTICA DE AEROSSÓIS

Felizmente, nos mais de 50 anos em que a indústria de aerossóis está no México, não houve incêndios ou explosões originados em ou por contêineres de armazenamento PHC. No entanto, não devemos esperar que isso aconteça, vamos tirar a experiência dos acidentes ocorridos na indústria de gás LP e estabelecer medidas preventivas para evitar que isso aconteça.

Os incêndios ocorridos em fábricas, enchimentos de aerossóis, tiveram origem no manuseio incorreto de líquidos inflamáveis, armazéns de aerossóis sem ventilação, com instalações elétricas não classificadas. Felizmente, nenhum dos acidentes ocorridos até o momento foi fatal.

3.6 REGRAS E LISTAS APLICÁVEIS A SUBSTÂNCIAS PERIGOSAS

3.6.1 LISTA DE SUBSTÂNCIAS INFLAMÁVEIS E EXPLOSIVAS

Em 4 de maio de 1992, o Ministério do Interior (SEGOB) publicou no Diário Oficial da Federação a segunda lista de atividades de alto risco. Esta lista considera como atividade de alto risco, o manuseio de substâncias inflamáveis e explosivas, em quantidade igual ou superior à informada. Para o propelente, isobutano e n-butano, o valor de relatório é de 500 kg.

A quantidade de relatório corresponde à massa necessária para formar uma nuvem inflamável ou explosiva e que, em um raio de 100 metros ao redor, é capaz de gerar uma onda de sobrepressão de 0,5 psig.

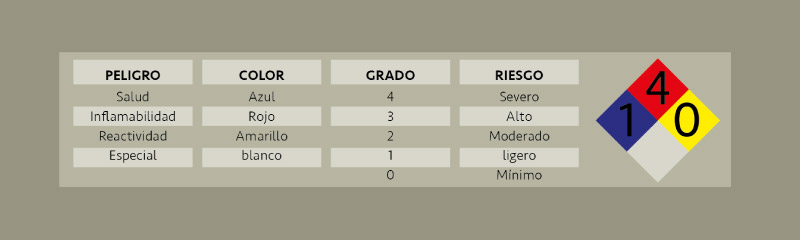

3.6.2 IDENTIFICAÇÃO E COMUNICAÇÃO DE RISCOS E PERIGOS DE PRODUTOS QUÍMICOS PERIGOSOS

A Norma Oficial Mexicana NOM-018-STPS-2000, Sistema de Identificação e Comunicação de Perigos e Riscos de Substâncias Químicas Perigosas no Local de Trabalho, estabelece os critérios para classificar e identificar o grau de risco de substâncias perigosas. É baseado no padrão NFPA-704, usa um diamante com cores para identificar perigos e números para classificar o grau de risco.

Para o propelente de hidrocarbonetos, temos os seguintes perigos e graus de risco: Inflamabilidade = 4 (é muito inflamável, tem um ponto de fulgor inferior a 22,8°C). Saúde = 1 (é mais denso que o ar, desloca o oxigênio e pode causar asfixia). Reatividade = 0 (é um material muito estável e não reage com muitas substâncias).

O Sistema Globalmente Harmonizado (GHS) usa um pictograma para comunicação de perigos materiais 17. A letra H, no código numérico, significa perigo. O primeiro número indica o tipo de perigo (2 = perigo físico, 3 = perigo para a saúde e 4 = perigo ambiental). Os próximos dois números correspondem às propriedades intrínsecas do material (20 = gás inflamável e 80 = gases pressurizados). O texto, em preto, indica o perigo do material.

Ficha de Dados de Segurança (SDS): é a informação sobre as condições de segurança e higiene necessárias, relativas a produtos químicos perigosos, que serve de base para programas escritos de comunicação de perigos e riscos no local de trabalho. Para o EMS, é conhecido como Ficha de Dados de Segurança (SDS).

Esta norma afirma que o pessoal que manuseia produtos químicos perigosos deve ser treinado anualmente e conhecer o SDS ou SDS do produto. A FDS para o propulsor de hidrocarbonetos consta do anexo 3. Cada fornecedor de produtos químicos perigosos é obrigado a fornecer a SDS ou SDS de seus produtos.

3.6.3 AGENTES QUÍMICOS POLUENTES DO AMBIENTE DE TRABALHO NORMA OFICIAL MEXICANA NOM-010-STPS-2014, Agentes químicos que contaminam o ambiente de trabalho – reconhecimento, avaliação e controle.

Este regulamento foi publicado no DOF em 28 de abril de 2014 e entra em vigor em 28 de abril de 2016. No Apêndice I da norma, o propelente, o isobutano e o nbutano são classificados como substâncias que estragam o sistema nervoso central e também os classificam como sensibilizadores cardíacos. O valor limite de exposição de pico (VLE-P), que não deve ser excedido em nenhum momento durante o dia de trabalho, é de 1.000 partes por milhão (ppm). Este valor deve ser levado em consideração pelas empresas que enchem aerossóis com propelente de hidrocarbonetos, sem as medidas de ventilação recomendadas. O regulamento estabelece os seguintes requisitos:

1) Ter a avaliação da concentração de poluentes químicos no ambiente de trabalho, realizada por um laboratório de testes credenciado pela Entidade Mexicana de Acreditação (EMA) e aprovado pela STPS.

2) Não exponha os trabalhadores a concentrações superiores aos valores limite de exposição estabelecidos no apêndice I (1000 ppm para a APS).

3) Fornecer ao pessoal ocupacionalmente exposto equipamentos de proteção individual específicos para o risco e conforme estabelecido no NOM-017-STPS-2008.

Vamos avaliar o caso a seguir. O enchimento manual de aerossóis é realizado em um pequeno laboratório que não possui ventilação adequada. Tem um volume de 36 m3 e está sendo preenchido com propelente de hidrocarboneto A-46, vamos calcular depois de quantos aerossóis a concentração de 1.000 ppm é atingida. Pressupõe-se uma diluição homogénea.

Volume da sala = 3 x 4 x 3 = 36 m3

Solução do caso:

Para uma emissão de 1 ml de PHC para cada aerossol que é enchido, temos:

1 mL A-46 = 245 mL de gás @ 21 C e 1 atm = 0,245 L de lata de gás/aerossol

Para calcular sua diluição, usamos a seguinte fórmula: V1C1 = V2C2. Onde V1C1 indica o volume e a concentração inicial e sabemos a concentração final (1.000 ppm).

V1 = 0,245 L de gás A-46

C1 = 100% de gás = 1.000.000 ppm

C2 = limite de exposição = 1000 ppm

Podemos então calcular o volume final da fórmula acima: V2 = V1C1/C2 V2 = 0,245 L x 1.000.000 ppm / 1000 ppm = 245 L @ 1000 ppm = 0,245 m3 @1000 ppm.

Cálculo do número de aerossóis necessários para atingir 1000 ppm: 36 m3 / 0,245 m3 / aerossol = 147 aerossóis.

SECÇÃO 4 ARMAZENAMENTO E MANUSEAMENTO DE PROPELENTE DE HIDROCARBONETOS

- 4.0 Armazenamento e manuseio de propelente de hidrocarbonetos

- 4.1 Classificação das instalações de enchimento de aerossóis

- 4.2 Regulamentação aplicável ao armazenamento e manuseamento da APS.

- 4.3 Contentores de armazenamento PHC.

- 4.4 Distância de separação dos recipientes com PHC.

- 4.5 Localização e proteção da área de armazenamento da APS.

- 4.5.1 Localização dos recipientes de armazenamento.

- 4.5.2 Cercas de perímetro de proteção

- 4.6 Proteção dos bicos de serviço.

- 4.7 Proteção contra incêndios.

- 4.8 Transferência do propelente de hidrocarbonetos para a instalação de gaseificação.

- 4.8.1 É proibida a pressurização de recipientes com ar.

- 4.8.2 Bombas de transferência PHC.

- 4.8.3 Purga dos vapores da linha PHC.

- 4.9 Tubos, válvulas e conexões para phc.

- 4.91. Tubos e ligações.

- 4.9.2 Válvulas PHC.

- 4.9.3 Uso de mangueira para APS.

- 4.10 Fornecimento de propelente de hidrocarbonetos.

- 4.10.1 Abastecimento por navio-tanque.

- 4.10.2 Fornecimento por semi-reboque.

4.0 ARMAZENAMENTO E MANUSEIO DE PROPELENTE DE HIDROCARBONETOS

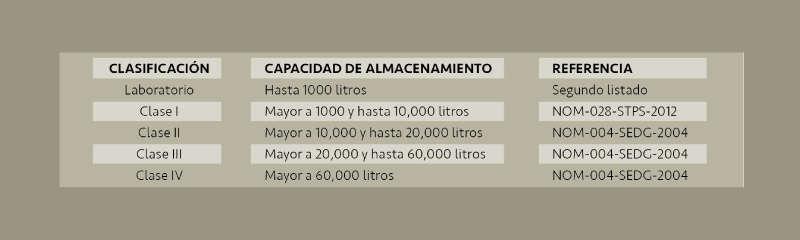

4.1 CLASSIFICAÇÃO DAS INSTALAÇÕES DE ENCHIMENTO DE AEROSSÓIS

É conveniente classificar as plantas de enchimento de aerossóis de acordo com sua capacidade de armazenamento de propelente, pois os requisitos de proteção contra incêndio dependerão disso. Para isso, tomaremos como referência a Segunda Lista de Materiais Perigosos, a Norma Oficial Mexicana NOM-028-STPS- 2012 1, NOM-002-STPS-2010 2 e NOM-004-SEDG-2004 3.

A segunda lista classifica como atividade altamente perigosa, com risco de incêndio ou explosão, quando são utilizadas quantidades maiores ou iguais a 500 kg de propano/butano. O NOM-028-STPS-2012 exige que seja estabelecido um sistema para a administração da segurança do trabalho em processos e equipamentos críticos que lidam com produtos químicos perigosos. Se aplica a quantidades superiores a 4.600 kg de APS.

4.2 REGULAMENTAÇÃO APLICÁVEL AO ARMAZENAMENTO E MANUSEIO DA APS

Na ausência de normas para a APS, as empresas fornecedoras deste produto no México devem exigir ao usuário que suas instalações cumpram as especificações de projeto e construção, estabelecidas pelas Normas Oficiais Mexicanas, da Subsecretaria de Hidrocarbonetos do Ministério da Energia (SENER). As regras estão disponíveis em: www.sener.gob.mx

Embora as normas da SENER não se apliquem atualmente à APS, elas constituem a melhor referência disponível para o projeto e construção de instalações para o manuseio e armazenamento de gases liquefeitos inflamáveis. Também é aconselhável usar a norma americana NFPA-58, edição de 2014 como referência 4.

4.3 RECIPIENTES DE ARMAZENAMENTO PHC.

Os contentores PHC devem ser fabricados de acordo com a Norma Oficial Mexicana NOM-009 SESH-2011, Contentores para Conter Gás LP, Tipo Não Transportável. Especificações e métodos de teste. A pressão mínima de projeto é de 17,5 kgf/cm2 (250 PSI). Os bicos, controle, medição e acessórios de segurança são especificados na norma, assim como suas funções.

Os contêineres Classe B têm capacidade de armazenamento de 100 a 5000 litros. A vantagem desses contêineres é que eles são mais econômicos e estão disponíveis para entrega imediata. Eles são mais comumente usados em plantas de pequeno e médio porte.

As embarcações comerciais Classe B não são projetadas para serviço líquido, elas são fabricadas para serviço de gás LP em fase de vapor. No entanto, eles têm sido usados para serviço de líquidos, usando o bocal de drenagem (para alimentar a bomba PHC) e o bocal de serviço (para retorno PHC e para colocação do manômetro do vaso). A melhor coisa a fazer é pedir ao fabricante para instalar dois bicos adicionais, embora isso possa aumentar seu preço e atrasar sua entrega.

Os contentores Classe A têm uma capacidade superior a 5000 litros, são fabricados por encomenda do cliente. As embarcações comerciais possuem bicos suficientes para a instalação da bomba PHC que alimenta o gaseificador e para a linha de retorno. Esses recipientes são usados por grandes empresas de envase de aerossóis.

Uma vez instalados, os novos recipientes (classe A ou B) devem ser inspecionados após 10 anos e a cada 5 anos a partir de então, com uma medição ultrassônica e de acordo com a norma NOM-020-STPS-2001 6. As válvulas de segurança e as válvulas automáticas instaladas nas agulhetas dos navios da classe A devem ser substituídas de 10 em 10 anos. Para contêineres Classe B, eles devem ser substituídos a cada 5 anos.

4.4 DISTÂNCIA DE SEPARAÇÃO DE RECIPIENTES COM PHC.

Os regulamentos para gás LP exigem que os contêineres sejam instalados em áreas abertas e separados de edifícios, áreas adjacentes e paredes. A tabela a seguir mostra as distâncias mínimas de separação, de acordo com a capacidade do contêiner.

As distâncias até a planta de gaseificação, armazéns, solventes e máquinas foram tomadas com base nos padrões NOM-001-SEDG-1996 e NOM-003-SEDG-2004 5. A distância mínima até a usina geradora de energia elétrica e locais onde há trabalhos de soldagem é de 25 metros. A distância mínima entre contêineres é de 1,0 m, para contêineres de até 5.000 litros de capacidade e 1,5 m para contêineres de maior volume (NOM-004-SEDG-2004).

4.5 LOCALIZAÇÃO E PROTEÇÃO DA ÁREA DE ARMAZENAMENTO DA APS.

4.5.1 LOCALIZAÇÃO DOS RECIPIENTES DE ARMAZENAMENTO.

Não é permitido que um contêiner PHC seja colocado dentro do prédio da fábrica, sala, área coberta ou espaços confinados. Eles devem estar ao ar livre e em áreas com circulação natural do vento. Devem ser colocados em terreno firme e nivelado ou em plataformas, bases de concreto ou estruturas metálicas devidamente apoiadas.

Se recomenda que a extração do PHC, na fase líquida, seja realizada no fundo do recipiente. A altura mínima entre o fundo e o nível do chão deve ser de pelo menos 1 m.

O NOM-003-SEDG-2004 permite a instalação de contêineres externos no telhado, desde que sua capacidade máxima seja de 5.000 litros. Recipientes com maior capacidade devem ser instalados no nível do chão. A capacidade total permitida para este caso será de 25.000 litros (por exemplo, 5 recipientes de 5.000 litros, cada).

4.5.2 CERCAS DE PROTEÇÃO DE PERÍMETRO

A área do contentor de armazenamento PHC deve estar livre de qualquer material combustível ou construção fora das instalações. O piso deve ser de cimento. Se recomenda proteger a área de armazenamento da APS com uma cerca perimetral de malha ciclone, com altura mínima de 1,30 m, para evitar a entrada de pessoal não autorizado. A cerca deve ter dois pontos de acesso à área.

A distância mínima de separação do contêiner à cerca de proteção é de 1,5 metros. Nas áreas onde circulam veículos, eles devem ser protegidos com postes de concreto ou tubos de aço para evitar que sejam alcançados por um veículo.

Deve ser prevista uma escada fixa para a inspecção do indicador de nível, das válvulas de segurança e para o funcionamento das válvulas de enchimento dos contentores.

Recipientes com capacidade de até 5.000 litros podem ser fornecidos diretamente com PHC. Isso é feito conectando a mangueira de abastecimento do vagão-tanque do fornecedor à válvula de enchimento do contêiner localizada na parte superior do contêiner.

Quando os contentores estão num segundo nível, a instalação deve ter linhas de enchimento, para poder descarregar em segurança. Para evitar um possível enchimento excessivo, os recipientes PHC com diferentes pressões de vapor devem ter linhas de enchimento separadas.

Recipientes com capacidade superior a 5.000 litros devem ter linhas de envase. As linhas de enchimento devem estar f irmemente presas a uma âncora que possa suportar a tração do transporte, caso seja iniciado sem ter sido desconectado. As tubulações devem ter um ponto de fratura e ser protegidas com válvulas de excesso de fluxo, para evitar o possível escape do PHC.

4.6 PROTEGENDO OS BICOS DE SERVIÇO

É essencial que todas as saídas do recipiente, para o serviço de líquido ou vapor, sejam protegidas por uma válvula automática (excesso de fluxo ou válvula de retenção).

As válvulas de excesso de fluxo funcionam automaticamente, protegendo o vaso de descargas maciças de PHC. Por exemplo, em caso de ruptura de um tubo, a descarga livre de PHC fará com que a válvula feche e não deixará escapar mais PHC, na fase líquida. Da mesma forma, a válvula de excesso atua na fase de vapor.

Para serviço em fase líquida e em diâmetros de duas polegadas ou mais, se recomenda a instalação de válvulas internas, que são operadas pneumaticamente e oferecem maior segurança. Em caso de incêndio, a válvula fecha automaticamente devido a falha de ar.

Para a linha de enchimento de contentores, é aconselhável instalar uma válvula não inversa (check) que permita apenas a entrada de PHC, mas impeça a sua saída.

Da mesma forma, deve ter uma válvula manual, imediatamente após cada válvula automática. Desta forma, temos um sistema de válvula dupla, que protege cada bico de serviço do recipiente.

Se recomenda a instalação de conectores metálicos flexíveis, colocados após a válvula manual. Esta medida protegerá a integridade do sistema de válvulas em caso de terremoto, vibração excessiva ou qualquer força de alavanca dos tubos. Caso contrário, as válvulas automáticas poderiam fraturar e haveria uma descarga maciça de PHC, que é difícil de controlar. O comprimento do conector deve ser inferior a um metro e deve suportar uma pressão mínima de trabalho de 350 psi (24,47 kgf/cm²).

No catálogo do fornecedor de equipamentos e válvulas para gás LP, você pode consultar as características desses produtos. Para consulta, seleção e especificação, estão disponíveis na página: www.egsa.mx/CatalogoEGSA. aspx. No entanto, seu fornecedor de PHC, ou uma Unidade de Verificação de Gás LP credenciada, deve ser consultado para a especificação correta. No site da SENER, você pode selecionar a Unidade de Verificação que mais lhe convém.

4.7 PROTEÇÃO CONTRA INCÊNDIO

NOM-002-STPS-2010 6 classifica como uma instalação com alto risco de incêndio quando há estoques de mais de 3.000 litros de líquidos ou gases inflamáveis. Esta norma estabelece a colocação de pelo menos um extintor de incêndio por cada 200 metros quadrados de superfície ou fração e não exceder 23 metros de distância máxima de viagem para aceder a qualquer extintor de incêndio, tendo em conta as voltas e desvios necessários.

As instalações de aerossóis com contentores PHC devem ser protegidas contra o fogo, pelo menos por meio de extintores de incêndio e, nos casos especificados na tabela seguinte, devem ser protegidas por hidrantes ou por um sistema de refrigeração fixo por pulverização de água.

De acordo com a norma NOM-004 SEDG-2004, as instalações com capacidade superior a 20.000 litros (Classe III) devem ter um sistema fixo de aspersão de água.

A água deve molhar diretamente o recipiente, pelo menos 90% da superfície da zona de vapor, quando a fase líquida do recipiente estiver a 50% de sua capacidade. A norma NFPA-58 recomenda umedecer diretamente 100% do recipiente.

A capacidade mínima da cisterna para o armazenamento de água de incêndio deve ser de 21.000 litros. Ou, aquele resultante do cálculo para o resfriamento do maior contêiner, por um tempo mínimo de 30 minutos e uma vazão de 10 litros por minuto por metro quadrado da superfície do contêiner.

Além disso, também é aconselhável ter pelo menos dois hidrantes e/ou monitores, que são necessários para acessar a área da válvula e fechar as válvulas, se necessário.

Para instalações de Classe IV, a norma NOM-002-STPS-2010 recomenda uma capacidade de abastecimento de água de duas horas e uma pressão de rede de 7 kg/cm2.

4.8 TRANSFERÊNCIA DE PROPELENTE DE HIDROCARBONETOS PARA A INSTALAÇÃO DE GASEIFICAÇÃO

4.8.1 É PROIBIDA A PRESSURIZAÇÃO DOS VASOS AÉREOS

A transferência de PHC de um contêiner para outro é conhecida como racking. Na indústria de gás LP, bombas e compressores são usados basicamente para realizar essa atividade. Em uma fábrica de aerossóis, as bombas são usadas no enchimento de aerossóis.

O México pode ser o único país do mundo onde algumas empresas rotineiramente pressurizam seus contêineres com ar, em vez de usar uma bomba para encher aerossóis. Quando o PHC se esgota, o ar no tanque é purgado para a atmosfera. Caso contrário, a bomba do vagão-tanque de abastecimento PHC não seria capaz de superar a contrapressão do vaso pressurizado. Embora não haja nenhum acidente conhecido causado por essa má prática, ela não deve ser realizada, é muito perigosa.

4.8.2 BOMBAS DE TRANSFERÊNCIA PHC

As bombas PHC podem ser pneumáticas ou elétricas. No caso de instalações elétricas (ver seção 3.7), é essencial que a instalação seja à prova de explosão, Classe 1, Divisão 1, Grupo D e que a empresa preste atenção primária à manutenção da instalação elétrica em boas condições. Os motores elétricos devem estar devidamente aterrados e com sua haste individual para o aterramento físico. Para a transferência de DME, os motores devem ser Classe I, Divisão 1, Grupo C.

Os regulamentos mexicanos permitem que as bombas sejam instaladas sob o vaso PHC. A norma internacional recomenda que sejam instalados o mais longe possível do contêiner.

As bombas pneumáticas funcionam com apenas um tubo para a máquina de envase, enquanto as bombas elétricas podem trabalhar com um ou dois tubos. Ambos os sistemas são aceitáveis, mas a prática indica que o sistema de alimentação com tubulação de retorno ao recipiente e com bombas elétricas apresenta menos problemas de variação de peso no enchimento de aerossóis.

Em uma instalação de bomba elétrica, o PHC é bombeado do tanque para a máquina de envase e, em seguida, o gás que não é usado para embalagem é devolvido ao tanque de armazenamento por uma linha de retorno. Para esta operação, o bypass da bomba, que é projetado exclusivamente para a proteção da bomba em caso de válvulas bloqueadas, não deve ser usado.

É aconselhável instalar um acumulador de propelente, com câmara de nitrogênio, próximo à máquina. Isso evita a vaporização do PHC, quando o PHC é injetado em cada aerossol e serve como um pulmão do PHC.

Esta medida reduz a variação do peso do PHC no aerossol, impedindo a entrada do PHC na fase de vapor, o que pode levar a variações no peso doseado do PHC.

4.8.3. PURGA DOS VAPORES DA LINHA PHC

As máquinas de gaseificação são volumétricas e enchem o mesmo peso de gás, desde que recebam propelente na fase 100% líquida. Quando o peso do gás começa a variar, isso indica que há propelente em fase de vapor na linha. No México, o costume é abrir um pouco a conexão da última mangueira e deixar o propelente escapar até que o som indique que o gás está saindo na fase líquida. Quando isso acontece fora ou em uma área com alta ventilação, não há problema, mas há momentos em que isso é feito dentro da planta. Nesse caso, é necessário colocar uma válvula de purga e uma linha de saída para que o gás seja liberado na atmosfera.

Para evitar a purga da linha, se recomenda usar uma linha de retorno PHC do gaseificador para o recipiente. Quando o excesso de líquido PHC retorna, os vapores presentes na linha também retornam e evitam a purga. Também é importante que a saída do PHC líquido não seja feita pela parte superior do tanque.

4.9 TUBOS, VÁLVULAS E CONEXÕES PARA PHC

O PHC é conduzido do tanque para a bomba e da bomba para a máquina de enchimento através de tubos, válvulas e mangueiras.

4.9.1 TUBOS E CONEXÕES

No caso dos tubos, estes devem ter o diâmetro adequado ao volume de propulsão a transportar e satisfazer uma das duas especificações seguintes:

•Schedule 40 soldado 100% unido com flanges classe 150 ou maiores.

•Schedule 80 rosqueado e colado com conexões rosqueadas para 3000 psi.

Ambos são permitidos por regulamentos nacionais. No entanto, desde o início da indústria, tem sido preferido o uso de tubos soldados schedule 80, que excedem a especificação e, portanto, oferecem uma margem de segurança muito maior

4.9.2 GUARDAS DE CAVALOS.

As válvulas a utilizar nas condutas de transferência e nos recipientes de armazenamento devem ser adequadas para o manuseamento de gás LP. As válvulas de abertura manual podem ser globo ou de fechamento rápido. Quando há risco de vazamento de PHC, devido à abertura acidental de uma válvula manual, deve ser instalada uma válvula globo que seja de abertura lenta e custe mais para abrir.

As válvulas conectadas diretamente ao tanque precisarão ser substituídas a cada 10 anos. As válvulas para recipientes com capacidade igual ou inferior a 5.000 litros e que não possuam linhas de envase devem ser trocadas a cada 5 anos.

Uma válvula de relé hidrostática também deve ser instalada entre cada seção do tubo delimitada por duas válvulas fechadas manualmente, colocadas nas partes mais altas do tubo e com uma calibração de abertura não inferior a 350 psi.

Todos os tubos de propelente PHC devem ser protegidos contra choques e estragos. O tubo pode ser elevado, ao nível do solo ou subterrâneo, mas deve ser 100% hermético. No caso de tubos subterrâneos, estes devem ser protegidos por uma grade de aço, mas devem estar ao ar livre.

4.9.3 USANDO MANGUEIRAS PHC

A mangueira é normalmente usada em quatro locais; (a) na saída dos tanques, após a válvula de excesso de fluxo e a válvula manual, (b) na última distância do tubo à bomba, (c) da bomba de volta ao tubo que vai para a máquina de enchimento, e (d) na última perna do tubo para a máquina. As mangueiras não devem ter mais de 1,5 m.

É muito importante que a mangueira seja de alta pressão (40 kg/cm2 ou mais). Não deve ser esculpido, raspado, com quebras ou rachaduras em sua superfície.

4.10 FORNECIMENTO DO PROPELENTE DE HIDROCARBONETOS

O fornecimento de propelentes inflamáveis deve ser efectuado por pessoal treinado e treinado na transferência de gases liquefeitos. O maior número de acidentes na indústria de gás LP ocorreu devido a pessoal não competente, que enche demais o contêiner ou move o transporte sem ter desconectado.

4.10.1 ABASTECIMENTO POR NAVIO-TANQUE

A maioria das pequenas empresas possui contêineres com capacidade igual ou inferior a 5.000 litros. Para essas capacidades, o meio de abastecimento mais comum é por caminhão tanque com capacidades de 5.000 a 15.000 litros.

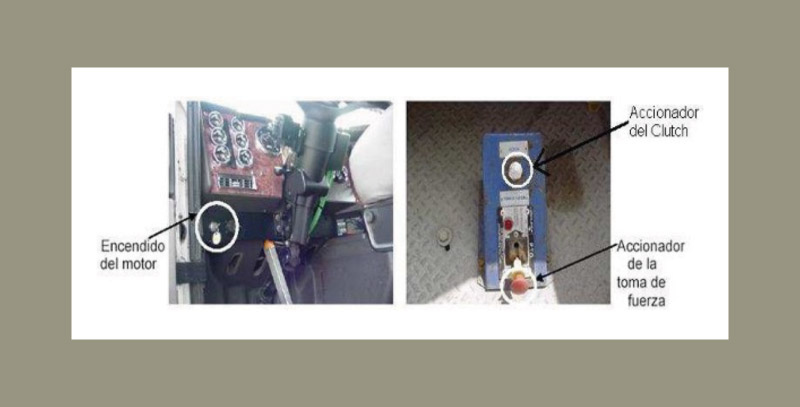

A transferência de gás liquefeito é realizada usando a bomba do próprio caminhão e, portanto, usa o motor de combustão interna do transporte, portanto, um vazamento de propelente inflamável pode terminar em um incêndio ou explosão grave.

Para realizar o fornecimento seguro do propelente, o supervisor da planta de aerossol deve verificar o cumprimento dos seguintes requisitos de segurança:

1) Que haja sempre pelo menos duas pessoas competentes realizando e/ou supervisionando essa atividade, do início ao fim do fornecimento do propelente. Eles também têm seus equipamentos de proteção individual. Também é importante verificar se as mangueiras não estão rachadas ou com cortes ou arranhões que possam enfraquecê-las e se não há vazamentos na unidade.

2) Estacione a unidade de transporte no local autorizado, acione o freio de estacionamento e desligue o motor. Prenda os calços nas rodas traseiras e conecte o aterramento físico ao chassi da unidade de transporte.

3) Verifique se há espaço necessário no recipiente de armazenamento para descarregar o propelente. Supervisionar para não exceder o enchimento máximo do recipiente: 90% do seu volume para propelentes de baixa pressão (70 psi ou menos @ 21 °C) e 85% para pressões mais altas.

4) Uma vez que o propelente tenha sido autorizado a ser descarregado, o supervisor da planta iniciará a conexão das mangueiras de transferência (linha de líquido e linha de retorno de vapor) com as linhas de carregamento ou diretamente nas válvulas do vaso. Este último pode ser realizado quando o contêiner está no nível do chão e há uma visão completa do vagão-tanque para o contêiner.

5) Se certifique de que a caixa de engrenagens de transporte esteja na posição neutra. Ligue o motor da unidade. Ative a embreagem e depois a tomada de força (para operar a bomba) e comece a descarregar.

6) Supervisionar o descarregamento do produto, com o operador permanecendo próximo à unidade e seu auxiliar os níveis da unidade e do recipiente.

7) Quando a operação de descarga é concluída, o operador reativa a embreagem para parar de operar a tomada de força e desliga o motor da unidade.

8) Feche todas as válvulas na linha de líquido e na linha de vapor do recipiente de armazenamento e do caminhão-tanque. Prossiga para desconectar e coletar as mangueiras e coordenar com o assistente o enrolamento seguro das mangueiras.

9) Notifique o supervisor da planta sobre o término da descarga, remova a sujeira física, remova os calços das rodas, desative o freio de estacionamento e remova a unidade da área de descarga.

4.10.2 FORNECIMENTO POR SEMI-REBOQUE

Os semirreboques são contêineres montados em um veículo sem eixo dianteiro, que é acoplado a um trator-reboque para que seja puxado e parte de seu peso seja suportado por ele. Têm capacidades de 35.000 a 45.000 litros e são utilizados para o fornecimento de contentores com grandes capacidades.

A descarga segura de um semirreboque é realizada por meio de um compressor. Portanto, a fábrica de aerossóis deve ter seu próprio procedimento autorizado e algumas empresas realizam o descarregamento com pessoal próprio.

Nesse caso, é conveniente que a planta tenha uma plataforma exclusiva para estacionamento e descarga de propelente. A Organização Internacional do Trabalho (OIT) recomenda a instalação de um sistema de aspersão de água para cobrir o transporte 7.

As tubagens e as condutas de enchimento dos recipientes devem estar f irmemente apoiadas e ter os seguintes requisitos de segurança:

- Ancoragem dos tubos.

- Pontos de fratura.

- Válvulas de excesso de fluxo.

- Válvulas não reversas.

- Válvulas de corte manual.

- Válvulas de relé hidrostático.

- Válvulas de segurança.

- Cotovelos giratórios.

- Aterramento físico.

- Instalação elétrica aprovada.

- Painel de botões de emergência.

- Detecção de atmosferas explosivas.

- Extintor de incêndio portátil tipo A/B/C.