Boas práticas de fabricação na indústria de aerossóis Parte II

5. PRODUÇÃO E ARMAZÉM

Aqui estão alguns conceitos de produção:

• Equipamento adequado em ótimas condições de higiene

• Fórmulas validadas e aprovadas pelo pessoal certo

• Informações do Produto Disponibilidade: ODF, OP, Folha de Registro e Controle, HDS

-Tudo isso deve estar envolvido na área operacional antes, durante e após a fabricação. Isso garantirá que o produto saia nas condições que o cliente exige. Em todos esses documentos, são identificados cada um dos processos, materiais, especificações finais do produto e que de uma forma ou de outra devem ser cumpridos, principalmente quando somos maquiladoras porque se não cumprirmos, certamente teremos uma rejeição.

• Folha de liberação de linha

-Deve haver uma folha de liberação de linha que seja: «Terminei minha produção – por exemplo, um spray de cabelo – removo todo o excesso de materiais, coloco as quantidades em um documento e devolvo ao armazém. Por que? Porque é muito clássico na indústria de aerossóis, que as válvulas de aerossol são muito semelhantes, também os ativadores são semelhantes e muitas vezes pensamos que o ativador para spray de cabelo é o mesmo para um desodorante ambiente, embora fisicamente sejam semelhantes, mecanicamente são diferentes.

-Você tem que tirar todos os anteriores para poder colocar as coisas novas. A diferença entre os orifícios de vapor, o ativador e as válvulas, é o que torna a característica f inal do produto. Fisicamente são muito semelhantes, mas internamente o funcionamento deles é totalmente diferente, em tamanho de partícula, em área de pré revestimento, em escopo, enfim, que é dado a você pelas válvulas e ativadores, e se sairmos e não limparmos bem nossas linhas e vamos colocar outro produto com elementos com características semelhantes, com certeza o produto que vai sair apresentará essas condições de trabalho fora das especificações.

• Atribuição de número de lote para rastreabilidade e controle

-Atribua um número de lote para rastreabilidade e controle. A rastreabilidade é o rastreamento do produto desde o momento em que ele vai ser fabricado até chegar ao mercado, e se for por meio de um número de lote, esse número registra toda a atividade do produto, desde o momento em que o material foi fornecido, fabricado, armazenado, transportado e chegou ao consumidor f inal. Com esse número fazemos a rastreabilidade e vamos para trás, até chegarmos ao ponto de origem e sabermos em que condições foi trabalhado, quais foram as características do processo, se as especificações foram atendidas ou não, é isso que a rastreabilidade nos dá.

• Definir especificações e controle em diferentes estágios dos processos

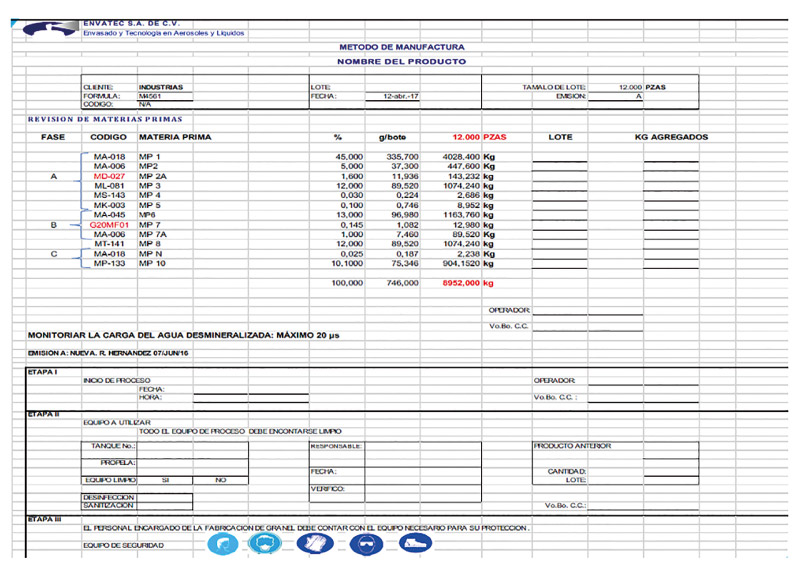

Vamos começar pela fabricação de granel, a principal fórmula que é a base de tudo. É o que vai ser evacuado dentro da lata e define o produto, seja tinta, desodorante, spray de cabelo ou ambientador. A fórmula determina as características e a aplicação exata que o produto deve ter para uso e é baseada em porcentagens, seja volume ou peso. E aqui vamos ver quais são as quantidades que precisamos para compor toda a fórmula.

Vamos supor que o código MS143 precisamos de 2.68 kg, e então descobrimos que não o temos. Eu só tenho os dois, os dois quilos, estou perdendo os 68. Ou seja, aqui não se aplica e lá vai. «Jogue-o, total, está tudo bem, é fragrância.» A única coisa que pode acontecer é que não cheire bem ou que não tenha a característica do cheiro. Essa é a única coisa que pode acontecer. Mas, é um produto bem feito? É um produto que atenderá às nossas especificações finais? Do meu ponto de vista, não. Portanto, existem duas opções. A primeira é ajustar a fórmula ao material com a quantidade mínima que temos. Se tivermos apenas os dois quilos de fragrância, ajusto minha fórmula a esses dois quilos. Teremos menos produto, é claro. Mas é melhor do que ter um produto com o risco de ser rejeitado.

E aqueles de nós que são maquiladoras, não devem de forma alguma fazer esse ajuste sem antes comunicá-lo ao cliente. E ele deveria nos dar essa autorização para ajustar as quantidades de matérias-primas, porque isso nos trará menos peças fabricadas. Então, se não aceitar, ajustamos ou esperamos que cheguem as outras 600 gramas para poder fabricar meu lote completo de produto.

Este é um processo de produção em uma fábrica de aerossol.

O produto é injetado, a válvula é colocada e cravada e, em seguida, o propelente, geralmente um hidrocarboneto, é injetado. É crucial manter um equilíbrio adequado entre as duas fases: o propelente e o produto.

Isso é importante porque a quantidade de propelente deve ser suficiente para evacuar completamente o conteúdo do recipiente. Em seguida, é realizado o banho de teste, pois um produto em aerossol não pode ser considerado válido em caso de vazamento.

Vazamentos causam a perda de pressão interna, o que dificulta a evacuação correta do produto. Normalmente, esses vazamentos ocorrem na crimpagem, seja devido ao mau posicionamento ou à falta de força suficiente na máquina durante a crimpagem. O banho de teste é fundamental para detectar esses vazamentos e garantir a qualidade do aerossol.

O banho de teste é essencial no processo, pois permite detectar vazamentos e avaliar a resistência do recipiente. Quando o produto é submetido a uma temperatura de 55 °C, a pressão interna do propelente de hidrocarbonetos aumenta proporcionalmente, uma vez que a pressão e a temperatura estão diretamente relacionadas. Portanto, é essencial realizar esse controle para garantir a integridade e segurança do aerossol.

Em seguida, vêm as atividades mais manuais que são a colocação de um ativador, esta é a colocação em caixas, mas as três etapas mais importantes do processo são enchimento, crimpagem e gaseificação. Acho que temos tudo isso em mente, para controlar bem esses três estágios de fabricação.

6. RASTREABILIDADE E OPERAÇÃO DE EMBALAGEM DE PRODUTOS NÃO CONFORMES

- Enchimento de concentrado de acordo com OP (materiais e quantidade), verificar peso

- Coloque a válvula manifestada no OP (de acordo com o tipo de produto)

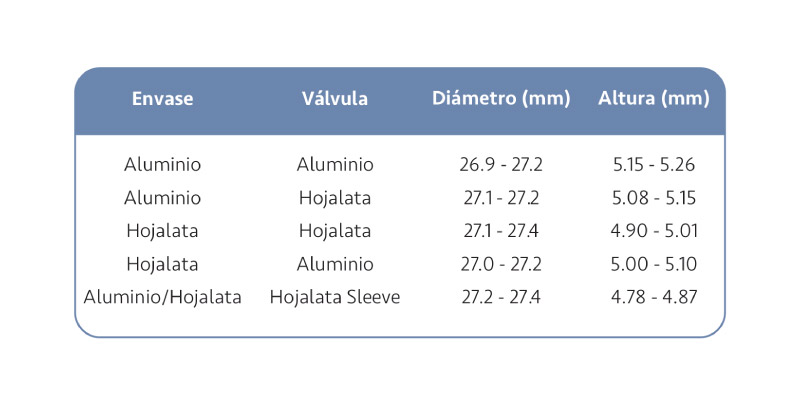

- Crimpagem (crimpagem) de acordo com o diâmetro e a altura

- O tipo de propelente e a quantidade a utilizar serão os indicados no OP (TTV, BOV ou UTC)

- IMPORTANTE: realizar a operação de gaseificação em condições seguras e com sistema de ventilação natural ou forçada

- Todos os aerossóis devem passar pelo banho de prova, para verificar se os critérios de resistência e estanqueidade (fugas) são cumpridos. Ao sair do banheiro, eles devem estar seco para evitar ferrugem.

- Ativador e tampa de acordo com OP. Impressão nº. Lote, validade na embalagem primária, nome da empresa, nome do produto, nº. Lote, nº. de peças, pictogramas, códigos de barras em embalagens secundárias.

- Qualquer desvio deve ser relatado e corrigido.

A crimpagem é o básico. Esta é uma tabela de medidas sugeridas por experiência, não significa que sejam as exatas e corretas. Isso dependerá do tipo de embalagem, do material da embalagem e do material da válvula. Se cravarmos um recipiente de alumínio com uma válvula de alumínio, essas são medidas sugeridas de diâmetro e altura. Eles são diferentes se você encaixar um recipiente de alumínio com uma válvula de folha de estanho, você deve alterar a especificação. E o mesmo quando é vice-versa. Esta é uma informação sugerida.

No entanto, temos que fazer nossos testes e ter a especificação de acordo com o produto que vamos usar para a embalagem que vamos usar. Isso depende muito se estamos falando de um recipiente, sua dureza (recipiente de estanho), sua maleabilidade (recipiente de alumínio). Nossas medidas dependem muito disso. A válvula também possui válvula.

Então, essas são, digamos, medidas com as quais temos que começar para fazer nossa crimpagem.

7. LABORATÓRIO DE CONTROLE

- É necessário garantir que os controlos necessários são realizados corretamente nas diferentes fases do processo atendidas

- Verificar se as próprias especificações do produto são (análise, condicionamento) fabricação, embalagem,

- Os resultados obtidos devem ser documentados e arquivados para posterior esclarecimento (rastreabilidade)

- Os resultados fora da especificação devem ser revisados por pessoal autorizado para investigação e acompanhamento

- Realizar a amostragem e análise necessárias para a liberação e/ou rejeição de ME, PM e PT, usando os métodos de teste apropriados

- Estabelecer um procedimento para a coleta de amostras contendo: Método a ser aplicado, Material, Quantidade da coleta, precauções, identificação da amostra, Pessoal autorizado.

- Identifique a amostra com: Nome ou código, Nº do lote, Data de coleta, Recipiente amostrado e quantidade

- As amostras de PM devem ser protegidas em uma área designada nas condições necessárias para sua conservação e disposição final em um mínimo de 2 anos (Criar museu de amostras)

- Qualquer desvio deve ser reportado e corrigido

Amostragem final

Depois de controlarmos nossos armazéns, garantirmos a operação e concluirmos o processo de produção, o próximo passo é inserir o produto no armazém. Mas antes de entregá lo, é essencial realizar uma amostragem final para verificar se ele atende aos padrões de qualidade estabelecidos.

- O produto contido em sua embalagem final deve ser colocado em paletes e embalado de acordo com a distribuição e instrução indicada no pedido de compra e deve conter as mesmas informações.

- Deve ser realizada uma inspeção final do PT (Padrão Militar) e se estiver de acordo com as especificações estabelecidas, deve ser liberado para entrega. Se certifique através do nível de explosividade (LEL) de que não há vazamentos.

- Se forem encontrados defeitos, ele será identificado como um produto NÃO CONFORME e será colocado na área de quarentena até que a ação correspondente seja tomada (Reprocessamento, rejeição final devido ao tipo de defeito). Se for um defeito menor, você diz: «Talvez se o rótulo se desviar um pouco, isso não me afeta muito na aparência do produto, eu tomo a decisão e você entrega». Mas se for um defeito crítico como no momento em que pressiono o aerossol e ele não sai, esse produto é colocado em quarentena e as quantidades serão verificadas e uma série de análises do produto será feita antes de retirá-lo da nossa fábrica. É por isso que temos nosso departamento de garantia de qualidade.

- Para o reprocessamento, as operações a serem seguidas serão determinadas de forma a não colocar em risco a qualidade do produto e pelo pessoal responsável pela área. O defeito é analisado e um procedimento é aplicado para realizar o reprocessamento e poder entregá-lo ao cliente nas condições certas.

8. GERENCIANDO RETIROS E DEVOLUÇÕES

- De acordo com os critérios e avaliação do produto acabado, as alegações devem ser tratadas como um elemento específico ou NÃO CONFORMIDADE.

- Registre NÃO conformidades e execute análises de causa raiz. Realizar ações preventivas ou corretivas.

- Gerir com o cliente para que a retirada do PT seja de acordo com as responsabilidades devidamente definidas. (Documentação e segurança).

Uma não conformidade não deve ser tomada de ânimo leve. Se o cliente rejeita o produto, isso envolve pegá-lo, devolvê-lo à fábrica, identificar o problema por meio de uma análise de causa raiz e reprocessá-lo online. Esse tipo de falha quebra a ordem operacional, afeta a programação da produção e gera um impacto econômico significativo. No caso das maquiladoras, onde os custos são calculados com base no volume de vendas, o reprocessamento representa uma perda direta para a empresa.

Segurança

- Deve ser implementado um sistema que garanta a integridade do pessoal, do produto e do processo.

- Realizar uma avaliação de risco nas diferentes áreas.

- Documente e revise periodicamente.

O alto perigo que tem uma planta de aerossol e a necessidade de treinamento.

As boas práticas são muito necessárias. Em segurança, as boas práticas são para proteger sua VIDA. Vamos levar esse conceito para nossas fábricas: que a aplicação de boas práticas de segurança é para proteger sua vida. E o importante não é como você começa, o importante é como você termina.