Calidad y seguridad de un tanque para gas propano

Además, sometemos el material a pruebas de flexión, porque cuando compramos una placa, esta pasa por un proceso de modificación para fabricar la cabeza y el cilindro del tanque. Debemos asegurarnos de que en las áreas de mayor esfuerzo, la placa mantenga su consistencia y resistencia, sin perder propiedades críticas.

Una vez que las muestras han pasado todas las pruebas destructivas, en las que se evaluó su resistencia mediante diversos ensayos, se procede a una prueba de relevo de esfuerzo.

¿Qué voy a hacer aquí? Analizar o hacer que las moléculas que se modificaron durante el proceso de soldadura regresen a su lugar. ¿Qué significa esto?

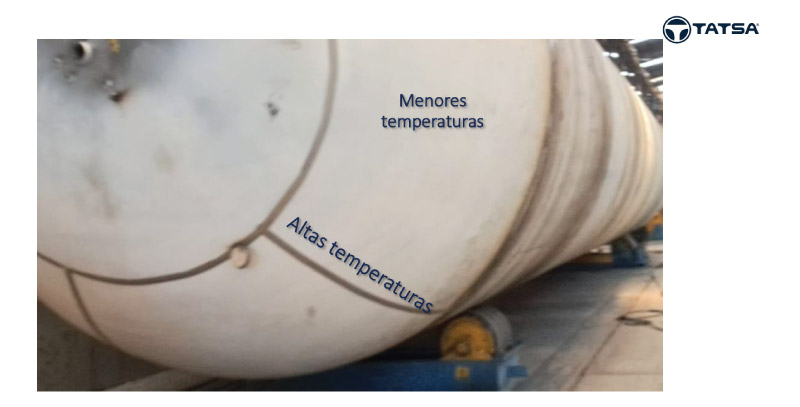

Cuando se soldan los bordones, las altas temperaturas hacen que las moléculas del acero se concentren en la zona de soldadura, mientras que en las áreas sin calor se dispersan. Si dejamos el material así, se cristaliza.

Para evitarlo, después de soldar, se coloca el tanque en un horno de relevo de esfuerzo, donde se aumenta gradualmente la temperatura a unos 600 grados centígrados y se mantiene durante un tiempo. Luego, se enfría en el mismo periodo.

Este proceso permite que las moléculas se reorganicen, devolviendo al material su consistencia original. Esto es clave cuando el tanque enfrenta situaciones de sobrepresión, impactos o caídas.

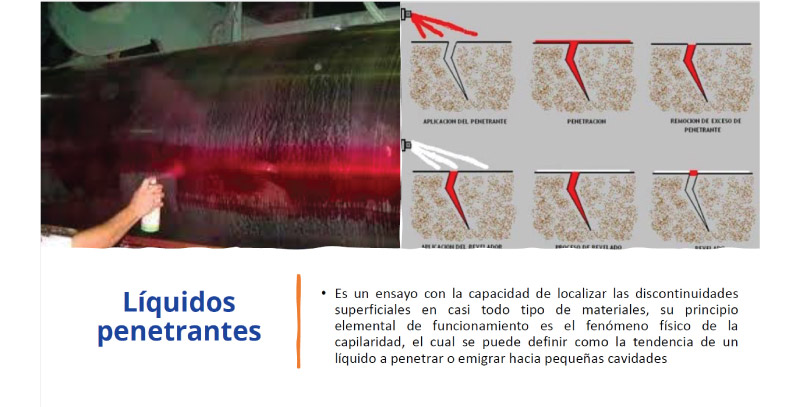

También es necesario que todas las empresas dedicadas a la fabricación de tanques realicen pruebas no destructivas al material. Una de estas pruebas es la de líquidos penetrantes, que permite detectar cualquier grieta en la soldadura.

Si se detecta una grieta significativa, incluso si el tanque ya está fabricado, debe ser desechado o vuelto a fabricar para garantizar su seguridad y calidad.

En este proceso se emplea polvo de acero. Las partículas magnéticas se aplican a la soldadura y, mediante un imán, se concentran en las áreas donde hay grietas. Si existe una grieta significativa, las partículas magnéticas se agruparán allí, y al observar el color fosforescente resultante, se podrá identificar la grieta. Si se detecta una grieta considerable, el tanque no podrá continuar con su proceso de fabricación y deberá ser descartado o reconstruido.

Para este tipo de soldaduras, generalmente se utilizan robots, ya que garantizan precisión y consistencia. Sin embargo, hay ciertas áreas donde la soldadura debe ser realizada por personal especializado.

El personal debe estar certificado, lo que requiere formación en escuelas de soldadores, donde se capacitan y certifican en las técnicas necesarias para asegurar la calidad y seguridad del trabajo. Además, tienen la capacidad de analizar todas las soldaduras.

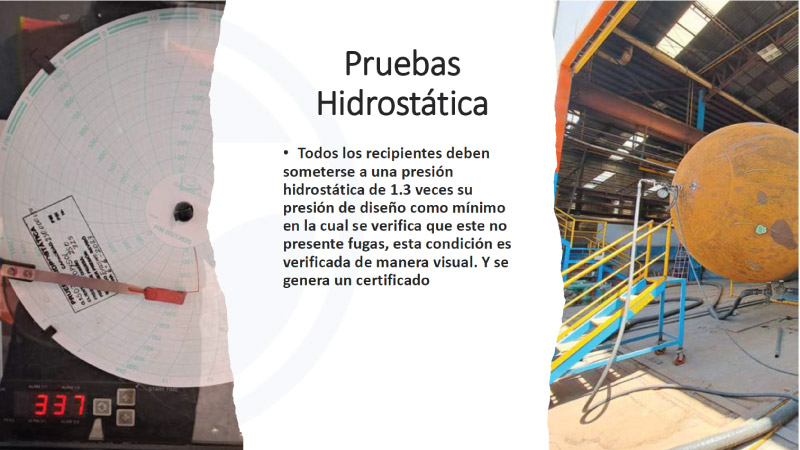

Esta prueba es crucial porque asegura que, incluso si el tanque alcanza esa cantidad de líquido o si cometí un error al sobrellenarlo, el tanque podrá resistir la presión adicional sin fallar. De esta manera, validamos que el tanque soportará las condiciones de carga para las que fue diseñado.

¿Considera que vale la pena ahorrar todo lo anterior?

Imaginen un horno de relevo de esfuerzo diseñado para un tanque de 45,000 litros. Si introducimos un tanque en ese horno con temperaturas muy bajas, y luego debemos elevar la temperatura a 600 grados centígrados durante un proceso de 6 horas, hay varios factores a considerar. Primero, el costo de tener un horno de este tamaño es considerable, y luego está el gasto energético necesario para calentar el tanque. Este proceso puede ser muy costoso.

La pregunta es: ¿realmente vale la pena tratar de ahorrar en estos aspectos para reducir el precio del tanque? El ahorro en el proceso podría comprometer la calidad y seguridad del tanque a largo plazo, lo que podría resultar en costos mucho mayores si el tanque falla en condiciones extremas. Por lo tanto, aunque el proceso es costoso, la inversión en garantizar la resistencia y seguridad del tanque es esencial y no debería escatimarse.

Nadie puede garantizar que los accidentes no van a suceder. La realidad es que los riesgos siempre existen, y es precisamente por eso que las pruebas exhaustivas son cruciales. Si no realizamos estas validaciones, estaríamos asumiendo un riesgo innecesario.

Es importante que los tanques estén diseñados para resistir situaciones extremas. En un incendio, el calor aumenta la presión interna. El tanque debe permitir la liberación controlada de gas para evitar que reviente. Si hay fuego cerca, el gas puede actuar como un soplete, pero el diseño debe asegurar que el tanque no se rompa.

Les dirán, ¿por qué se rompió el tanque? No sabemos, pero lo importante es que no conocemos el historial del equipo. En la actualidad, hay una alta demanda, por lo que si se ofrece un remolque usado a un precio muy bajo, algo debe estar mal. Puede ser que el tanque haya sufrido un golpe o impacto en el pasado, y si no se reparó correctamente, eventualmente podría fallar. ¿Cómo se puede “arreglar” fácilmente? Basta una lijada y pintura. Normalmente cuando se adquiere una pipa o un tanque se ve bien, pero no te metes a la pipa.

El recubrimiento también es crucial. El acero puede tener un alto margen de corrosión, por lo que es fundamental protegerlo adecuadamente. Un tanque debe ser recubierto de manera adecuada, siguiendo la línea correcta de protección, para asegurar que se mantenga en condiciones óptimas y prolongar su vida útil.

Accesorios y seguridad de mantenimiento

Es muy importante contar con un sistema que permita hacer un corte a distancia. Si algo se rompe, se debe llegar rápidamente y cerrar el tanque. Sin embargo, si ocurre un incidente en el tanque, nadie querrá acercarse. Las válvulas dan la opción de realizar activaciones de manera remota, ya sea a través de un chicote, una palanca, una instalación neumática o eléctrica, todo sin necesidad de acercarse, usando válvulas internas y actuadores.

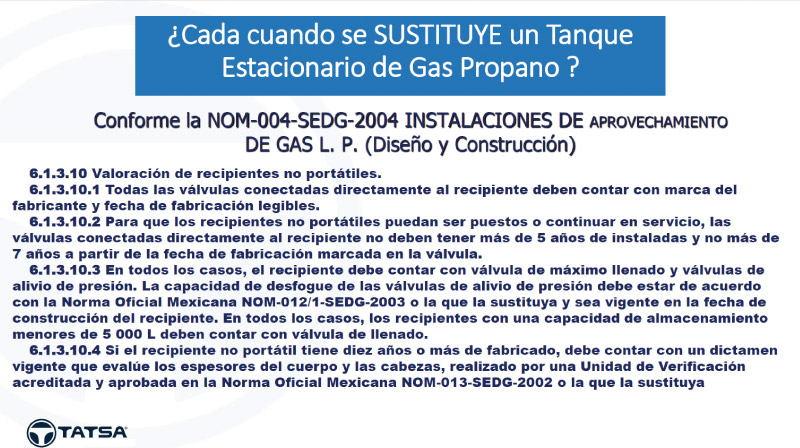

La normatividad establece que el mantenimiento de los tanques no es obligatorio, es decir, no existe una normativa que indique que el tanque deba ser sustituido después de cierto tiempo. Sin embargo, sí obliga a realizar mantenimiento, el cual es relativamente sencillo y debe llevarse a cabo para asegurar su buen funcionamiento y prolongar su vida útil. La normativa establece que todas las válvulas conectadas directamente al tanque deben contar con la identificación del fabricante, es decir, el nombre de la empresa que las fabricó. No deben tener más de 5 años instaladas, y nunca deben superar los 7 años desde la fecha marcada en la válvula. Para tanques de 5,000 litros hacia abajo, el ciclo de cambio de válvulas es de 5 años. En el caso de tanques planta de mayor capacidad, el intervalo es de 10 años, ya que utilizan otro tipo de válvulas.

¿El tanque se tiene que reemplazar si pasan 10 años? No. Se le realiza una prueba de ultrasonido, la cual debe ser hecha por una unidad verificadora avalada bajo la norma 13. Esta prueba analiza el grosor de la placa del tanque. Recuerden que el material no debe estar demasiado duro. Ese es el mantenimiento que debo darle a mi tanque: cada 5 años cambio las válvulas, y a los 10 años realizo la prueba de ultrasonido. Si pasa la prueba, se extiende la vida útil del tanque por 5 años más. Luego, a los 15, 20, 25, 30, 35, repito el proceso, pero siempre validando las válvulas.

¿Cuáles son los diferentes tipos de válvulas?

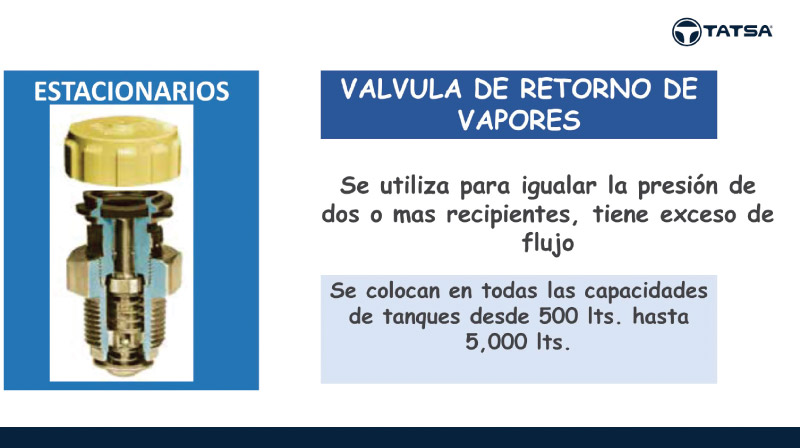

Esta válvula va en la parte de arriba, pero por dentro del tanque tiene una vena que va al fondo y por aquí puedo desalojar. En el caso de ustedes, no es lo recomendable utilizar esta válvula para su proceso porque realmente si tiene que ser por la parte inferior, porque por ahí se puede estar bloqueando la válvula porque por unidad de seguridad tiene eso incluido.