Gaseificação em aerossol: velocidade, qualidade e segurança

A gaseificação em aerossol é um processo chave na produção, mas sua otimização não deve comprometer a segurança ou a qualidade. Neste artigo, o especialista do setor Eng. Geno Nardini compartilha sua visão sobre como melhorar a velocidade e a eficiência da gaseificação, mantendo altos padrões de segurança. Desde a seleção das válvulas até o controle de vazamentos, o engenheiro oferece recomendações práticas para maximizar a produtividade enquanto mantém os olhos no que é mais importante: um produto seguro e de qualidade.

A máxima ineficiência que pode ocorrer em um processo de gaseificação é, sem dúvida, um acidente na usina. Nesses momentos, a produção é completamente interrompida, resultando em uma paralisia total da operação: produção zero.

Neste artigo, abordaremos várias questões-chave relacionadas a esse processo, algumas das quais muitos de vocês provavelmente já conhecem. No entanto, como esta é uma apresentação tanto para os presentes nesta conferência quanto para quem a levará de volta às plantas, é importante lembrar que, embora esses conceitos sejam bem conhecidos, eles muitas vezes podem ser negligenciados ao longo do tempo. É crucial não cair na complacência.

Em qualquer usina de gaseificação, existem quatro pilares fundamentais que precisam ser continuamente otimizados:

• Velocidade

• Segurança

• Eficiência

• Qualidade

Esses aspectos são inegociáveis se você pretende operar na capacidade máxima. Cada um desempenha um papel crucial na melhoria da produtividade e na redução dos riscos operacionais. Se você perde o propelente, perde o produto, e isso é algo que todos devemos evitar a todo custo.

Um dos principais gargalos no processo de gaseificação é a velocidade de embalagem do propelente. Essa velocidade é quase sempre o fator limitante e depende diretamente de dois elementos: o volume do propelente e o tipo de válvula utilizada. O volume do propelente refere-se à quantidade de gás que deve ser preenchida para que a mistura seja devidamente propulsionada, enquanto a válvula, em seu tipo e operação, tem impacto direto na rapidez com que o gás pode ser enchido.

É essencial que gerentes e supervisores de planta mantenham um controle constante desses fatores, pois uma pequena variação de volume ou uma falha na válvula podem levar a grandes perdas de eficiência ou qualidade. É essencial lembrar que a otimização desses elementos é crucial para manter uma produção suave e segura, sem negligenciar a qualidade do produto final.

Muitas vezes, as pessoas no laboratório não levam esses fatores em consideração. Eles são informados de que testes foram feitos e que a válvula selecionada é «sensacional». No entanto, se descobriu que é uma válvula com um orifício muito pequeno, que não permite a gaseificação em boa velocidade. Isso significa que a linha de produção, em vez de produzir 40 latas por minuto, acaba produzindo apenas 25 latas por minuto. Se uma válvula com um orifício um pouco maior tivesse sido selecionada, possivelmente com um ativador um pouco mais apertado, o mesmo resultado poderia ter sido obtido com o spray, mas com uma eficiência de enchimento muito melhor. Portanto, a válvula que oferece a maior velocidade possível deve ser usada para maximizar a produção.

Não sei quantas empresas ainda usam propelente em excesso em seus produtos. Houve um tempo, muitos anos atrás, em que o propelente era um dos produtos químicos mais baratos em muitos aerossóis. As empresas encomendavam produtos que usavam grandes quantidades de propelente, simplesmente para encher o recipiente. Mas também foi usada em excesso para reduzir custos.

Acho que o propelente não é mais o produto químico mais barato, mas naquela época, há 20 ou 30 anos, e até mais de 50, era. Muitas dessas fórmulas não foram atualizadas. O importante é que um estudo deve ser realizado para determinar a quantidade exata de propelente que o produto precisa, adicionando talvez mais 5% como margem de segurança. Se o produto for, por exemplo, um anti-sol ou algo semelhante, e houver tendência a usar a embalagem invertida, pode ser apropriado adicionar 10% a mais como precaução. No entanto, é essencial não colocar excesso de propelente, pois isso desacelera o processo de gaseificação, o que implica perdas tanto em dinheiro quanto na velocidade de produção.

A relação direta entre ar e pressão de injeção é muito importante. Muitas empresas simplesmente aplicam 70 libras (por polegada quadrada ou «psig») de pressão de ar nos pistões do gaseificador, resultando em um empuxo de até 1000 libras. No entanto, a válvula nem sempre suporta bem essa pressão. Após os testes, foi constatado que a válvula não se mantém adequadamente e, como resultado, a produção diminui. Às vezes, isso se traduz em uma redução de apenas duas ou três latas por minuto, tudo porque você não fez esse teste.

Quanto à pressão de injeção de propelente, o problema pode ir além. Se não for devidamente controlado, os tubos da válvula podem ser descartados, deixando você com um produto que não funciona. É importante testar as válvulas mais rápidas e verificar as velocidades de injeção e a força dos tubos.

Você também deve verificar se o adaptador de válvula é adequado para evitar problemas. Na verdade, se eu analisar 10 fábricas de aerossóis em países em desenvolvimento, provavelmente vou descobrir que uma ou duas estão usando adaptadores inadequados. Isso pode estar restringindo a velocidade de enchimento dos produtos, reduzindo a produção ou até mesmo levando a vazamentos que não só desperdiçam dinheiro, mas também colocam em risco a segurança da planta. Portanto, é essencial escolher a certa para garantir uma gaseificação eficiente. Esse componente é crucial para a operação da usina.

Vazamentos fortes são perigosos e podem, sem dúvida, causar sérios problemas no controle de qualidade. Quando a equipe de controle de qualidade verifica a produção, pode encontrar latas com menos propelente, levando ao paraliso da linha de produção. Isso causa perdas na produção e afeta diretamente a eficiência da planta.

Em produtos à base de água, é possível mover o bico de enchimento líquido levemente na direção horizontal para aumentar a velocidade de enchimento sem que o produto derrame do recipiente. Além disso, nesses produtos, a pressão de injeção do enchimento do líquido pode ser reduzida um pouco, o que pode diminuir a espuma. Com essa pequena modificação, é possível alcançar uma velocidade maior no processo de gaseificação sem comprometer a qualidade do produto.

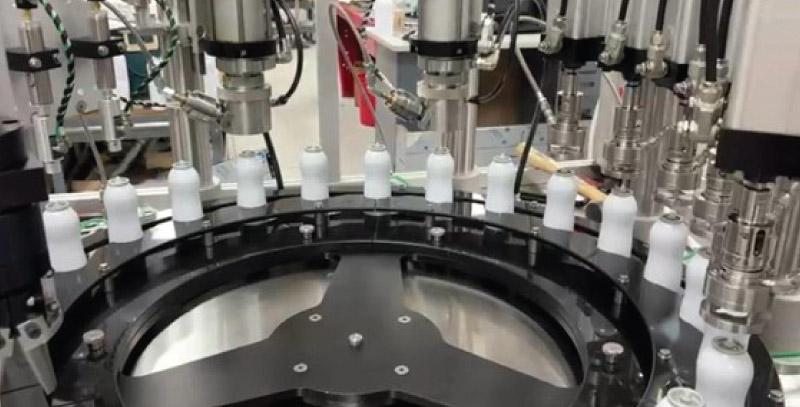

Na forma de embalagens, muitas empresas utilizam máquinas lineares, que trazem uma grande variedade de vantagens. No entanto, outros optam por máquinas rotativas, que podem gerar maior velocidade ao mover o recipiente. Máquinas rotativas são mais rápidas que máquinas lineares, o que pode aumentar significativamente a produção.

Ao usar latas de chapa de lata, ímãs podem ser colocados em certas partes da máquina para aumentar a velocidade e a produtividade. Além disso, ao adicionar um segundo gasificador e dividir o propelente entre os dois, a produção da máquina pode ser praticamente dobrada.

Muitas pessoas ignoram essa possibilidade simplesmente porque ela não foi discutida. Então, ao comprar uma máquina de dois fornecedores diferentes, não se deixe influenciar apenas pelo que o vendedor diz. O mais importante é comparar o número de cabeças que cada máquina possui.

Por exemplo, se na máquina de líquidos que vendo há duas cabeças para encher líquidos e a concorrência tem quatro, não importa o que eu diga. O que importa são essas quatro cabeças, que permitirão que líquidos sejam preenchidos de uma forma mais eficiente. Certifique-se de verificar o número de cabeças de enchimento líquido, crimpagem e preenchimento de propelente, pois isso é muito mais importante do que o que o vendedor de máquinas pode dizer. Verifique bem o número de estações ou cabeças.

Às vezes, muita mão de obra é empregada para ajudar na produção, mas é importante considerar que ter mais funcionários também pode levar a problemas de mão de obra. Equipamentos automatizados geralmente são mais eficientes e seguros. Ter muitos funcionários aumenta o risco de acidentes, enquanto máquinas automáticas oferecem mais consistência e controle de qualidade, como a verificação automatizada de peso.

As máquinas são muito mais consistentes em avaliar cada produto em termos de qualidade do que um ser humano.

O tamanho do cilindro é outro fator crucial. Se tivermos um cilindro adequado para a quantidade de líquido que precisamos preencher, obteremos máxima produtividade para esse volume. Por exemplo, se precisarmos preencher 280 ml, o ideal é ter um cilindro de 300 ml. No entanto, se tivermos um cilindro de 300 ml e só precisarmos encher 8 ml, a variação será muito grande. Nesse caso, seria melhor ter um enchimento líquido com capacidade menor, o que garantiria maior consistência no preenchimento dos 8 ml.

Os comentários mais recentes sobre preenchimento líquido também são válidos para aplicação no enchimento de gás propelente.

Pessoas com muita experiência em produção sabem como é importante ter os medidores crimpados e estar sempre checando, especialmente quando os vazamentos começam a aparecer durante o banho de teste. Às vezes, o vazamento pode ser simplesmente um erro de crimpação, um defeito na válvula que não tem a vedação adequada ou, muito possivelmente, um problema no enrolamento do recipiente que não tem o tamanho certo. Nesse caso, pode ser necessário fazer uma alteração no cravador.

O problema está no tamanho certo dos componentes. Se não for o correto, os problemas de vazamento se tornam mais comuns e caros. Já falamos sobre adaptadores: vazamentos não são apenas caros, mas também perigosos. O que eles estão fazendo é pagar para colocar a segurança da fábrica em risco.

É curioso como algumas empresas, sabendo que estão lidando com vazamentos na gaseificação, estão pagando para colocar sua planta em risco. Em muitos casos, o adaptador de propelente está completamente congelado, o que impede o gaseamento eficiente. É uma empresa que está desperdiçando dinheiro e, pior ainda, colocando em risco a segurança de suas operações.

Menciono isso muitas vezes de propósito, porque é algo que precisa ser lembrado. Entre máquinas manuais e automáticas, sempre é melhor escolher uma automática, se possível. Se você não tem orçamento para um automático, então escolha um manual que possa ser automatizado no futuro. Esse será um ótimo investimento para a empresa à medida que ela cresce.

Nosso adaptador tem uma válvula de retenção que controla a passagem do propelente e nossa válvula aerossol, que se abre mecanicamente quando você levanta a cabeça, também tem sua válvula de retorno. A diferença entre essas duas válvulas de retenção é que um pequeno vazamento é gerado toda vez que o recipiente é preenchido. Não há como evitar. Normalmente, esse vazamento pode ser tão pequeno quanto um décimo de mililitro, mas é importante não deixar essa pequena quantidade que sai de cada embalagem se acumular.

Isso é especialmente relevante em locais onde a gaseificação é realizada fora da usina. Para mim, e para muitos outros técnicos de aerossol ao redor do mundo, preferimos gaseificar fora do local sempre que possível, desde que certos requisitos sejam atendidos. Sob as condições certas, a gaseificação fora da usina é muito mais conveniente.

Em muitos lugares do México, pessoas em Monterrey ou Chihuahua, por exemplo, sofrem no inverno com o frio, mas mesmo nessas condições, podem ser gasificadas fora da usina sem grandes problemas. Um exemplo disso pode ser encontrado em várias plantas na Índia.

Quando gasificamos ao ar livre, dependemos de algo natural: o vento. Sempre tem vento. Tente acender um cigarro: a fumaça não fica parado; Ele vai se mover para um lado ou para o outro. Não conseguimos controlar o vento, então não podemos colocar nossa máquina de gaseificação ao ar livre, perto de áreas com muito trânsito, como onde caminhões ou carros passam. O ar livre não é controlável, mas se você tiver o espaço certo, pode obter grandes benefícios dessa forma de gaseificação.

Existem centenas de plantas no mundo que funcionam com gaseificação externa, e a principal vantagem é, sem dúvida, o custo. Se tentarmos preencher uma sala de gaseificação, precisaremos de sensores, extratores, alarmes, tetos que abrem em caso de explosão, entre outros, o que aumenta consideravelmente o custo. Gasear ao ar livre é muito mais barato. Além da segurança, o principal benefício é a eficiência: não há alarmes interrompendo o processo, não há paralisações desnecessárias e a segurança é muito menos comprometida, desde que as precauções sejam seguidas.

Em uma sala de gaseificação fechada, por outro lado, a segurança deve ser levada em conta o tempo todo. Esses quartos devem atender a rigorosos requisitos de segurança. Por exemplo, algumas salas de gaseificação na Índia são devidamente projetadas, com detectores de gás e sistemas de ventilação adequados, tornando-as seguras para a usina.

No entanto, devemos cuidar das instalações, especialmente da parte que vai do tanque até a máquina de enchimento. É fundamental verificar cada junta, corda e tubo do tubo. Se houver vazamentos, você não só coloca a planta em risco, como também paga por isso. Detectores de gás são úteis para identificar vazamentos, mesmo os menores, que podem passar despercebidos. Se esses vazamentos forem permitidos se acumular, em até 4 horas, um pequeno vazamento pode resultar na liberação de uma grande quantidade de gás. Se não for detectada a tempo, qualquer faísca pode desencadear uma tragédia.

Por isso é tão importante monitorar instalações e juntas, especialmente à noite, quando pequenos vazamentos podem ser ainda mais difíceis de detectar. Um pequeno vazamento pode se tornar um grande risco se não for levado em consideração.

Já falamos sobre segurança, mas também devemos lembrar que o maior nível de ineficiência na gaseificação é explodir uma fábrica. Lembro disso com uma história que vi em Moscou, onde um amigo quase perdeu a vida em um acidente relacionado à purga de gás de recipientes defeituosos. Esse tipo de processo de esvaziamento de recipientes é o mais defeituoso e perigoso de toda a indústria de aerossóis.

Embora esse amigo não estivesse muito ciente do perigo, ele estava passando por um processo muito perigoso.

Na Malásia, onde aerossóis defeituosos também foram destruídos. Felizmente, neste caso, a purga de gás foi feita ao ar livre, perto de um pequeno rio, o que impediu a formação de uma concentração perigosa de gás. Este é o exemplo certo de como a gaseificação em aerossol deve ser tratada.

Por fim, quero fazer um comentário dirigido a gerentes gerais, gerentes de fábrica e supervisores. Sugiro que você tire pelo menos 15 minutos ou meia hora, uma vez a cada duas semanas, para caminhar pela planta. Não para trabalhar, mas para revisar as instalações, identificar possíveis problemas de segurança e ver quais deficiências foram corrigidas nos últimos anos. Às vezes, basta dar uma volta pela planta para detectar riscos que podem ter sido negligenciados.