Manual de seguridad para el llenado de aerosoles con propelente hidrocarburo Parte IV

En esta edición de aerosol la revista, presentamos la tercera parte del manual de seguridad, una guía esencial para garantizar las mejores prácticas y la protección en el manejo de aerosoles.

El calor requerido para la evaporación del propano es muy bajo (183.0 BTU/lb), comparado con su calor de combustión (19,918 BTU/lb).

Si el derrame es de poca magnitud, la evaporación del PHC será muy rápida y todo el gas se mezclará con el aire en muy poco tiempo. En grandes derrames, tras la rápida evaporación inicial, el suelo se enfría reduciendo su nivel de evaporación y puede formar un charco que se evaporará a una velocidad que dependerá de la temperatura circundante y del tipo de suelo.

3.5 INCENDIOS Y EXPLOSIONES DE GASES LICUADOS

3.5.1 NIVEL DEL PELIGRO Y RIESGO INVOLUCRADO

Con frecuencia se confunde el término peligro y riesgo, es conveniente conocer la diferencia para evaluarlos acertadamente y establecer las estrategias para su gestión. Los peligros están relacionados con las propiedades intrínsecas del material. Para el caso del PHC su inflamabilidad. El nivel de peligrosidad dependerá de sus propiedades fisicoquímicas10 (estado físico, límites de explosividad, temperatura de ignición, poder calorífico, expansión volumétrica, densidad del vapor, presión de vapor, etc.).

Riesgo es la probabilidad de efectos nocivos (daños o pérdidas). A pesar de que una sustancia química posea propiedades que la hacen peligrosa, si no se dan las condiciones necesarias de exposición no causará daño alguno. Por lo tanto, el riesgo de incendio o explosión de PHC, está relacionado con la probabilidad de una fuga o derrame y la presencia de una fuente de ignición. El nivel de riesgo dependerá de la cantidad involucrada de PHC, de las personas o instalaciones amenazadas y del nivel de protección o vulnerabilidad del sistema.

Los peligros del PHC deben ser identificados y comunicados. Los riesgos deben ser analizados y evaluados. Un estudio de riesgos nos ayudará establecer las estrategias más convenientes para evitarlos, controlarlos o mitigarlos.

3.5.2 CONSECUENCIAS DE UNA FUGA O DERRAME MAYOR DE PHC

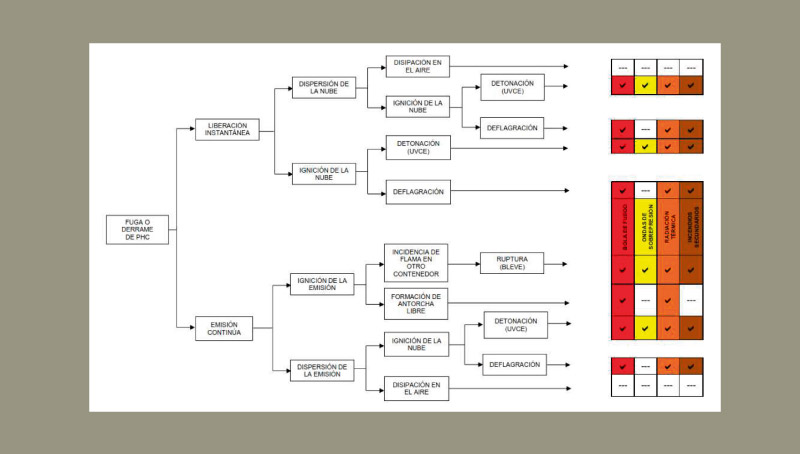

Las consecuencias de una fuga o derrame de un gas licuado inflamable son muy impredecibles y dependerán de los peligros de los materiales involucrados y del riesgo asociado al evento (ver diagrama 1). No es lo mismo una fuga de PHC en un área abierta y ventilada a una fuga en un lugar confinado. En el primer caso el PHC se dispersa en el aire, mientras que en el segundo puede originarse una peligrosa explosión.

1) Dilución del PHC en el ambiente

Para que esto suceda debe haber el suficiente espacio para la dispersión del gas en el aire, pero sobre todo, no debe haber fuente de ignición cercana o en la trayectoria del paso de la nube explosiva. En la sección 3.2.1 calculamos que un litro de propano se expande a 273.8 litros de vapor, que al mezclarse con el aire puede formar 12,445 litros de mezcla explosiva, al 2.2% en volumen de concentración.

2) Formación de una antorcha

Si la emisión de PHC encuentra inmediatamente una fuente de emisión, ésta puede prender formando una antorcha o quemador. En las ilustraciones siguientes, se observa un escape de gas LP de la fase vapor de un tanque de 5,000 litros. En la segunda, se muestra la flama producida al prender dicho escape.

DIAGRAMA 1. POSIBLES CONSECUENCIAS DE UNA FUGA O DERRAME DE PROPELENTE HIDROCARBURO

La temperatura que puede alcanzar la flama o llama de la combustión del propano es de 1,998 °C. La combustión del propano es muy exotérmica, genera 19,918 BTU por libra y los productos de combustión son dióxido de carbono y vapor de agua. La máxima velocidad de propagación de la flama es de 0.82 m/s al 4.71% en volumen.

Si la antorcha está próxima a la superficie del recipiente, se deberá enfriar con agua para evitar su debilitamiento. Si la antorcha está alejada, el riesgo es menor y el fuego puede durar hasta que se agote el combustible.

3) Deflagración

Se conoce como deflagración a la combustión súbita de una nube de combustible, donde la velocidad de propagación de la llama es menor a la velocidad del sonido. Las reacciones que provoca una deflagración son idénticas a las de una combustión, que es un proceso de oxidación muy rápido y acelerado. En este caso la radiación térmica y la velocidad de la f lama, se desarrollan a una velocidad todavía mayor, comprendida entre 1m/s y la velocidad del sonido.

4) Detonación

En una detonación la combustión está asociada a una onda de choque que avanza a velocidad superior a la del sonido. Generalmente se presenta cuando la nube explosiva se encuentra en un espacio confinado. La onda de sobrepresión resultante puede ser muy destructiva.

Sin embargo, también puede presentarse la explosión de la nube de vapor en áreas no confinadas, conocida como UVCE (Unconfined Vapor Cloud Explosion). En este caso, la onda de sobrepresión alcanza una presión máxima de 14.5 psi (1 bar) en la zona de ignición 14.

5) Exposición del recipiente a fuego directo

Cuando un recipiente con gas licuado se expone a fuego directo nos enfrentamos a un grave riesgo. Como hemos visto, la presión de vapor del propano se elevará de tal manera que provocará la apertura de las válvulas de seguridad del recipiente. Esto aumentará la emisión de gas licuado y el fuego se incrementará aumentando el nivel de radiación térmica.

6) Ruptura del recipiente

La ruptura súbita de un recipiente que contiene un gas licuado, producida por la explosión del vapor en expansión de un líquido en ebullición, se conoce como BLEVE (Boiling Liquid Expanding Vapor Explosion). Los resultados del BLEVE son:

a) La formación de una bola u hongo de fuego con radiación de calor.

El diámetro de la bola de fuego se calcula con la siguiente ecuación15: D = 6.48 W0.325 Donde W = kg de PHC y el resultado D = metros. El tiempo de duración en segundos: t = 0.852 W0.26.

b) La generación de una onda de sobrepresión muy destructiva.

Para calcular la distancia de ondas de sobrepresión, primero se calcula el equivalente de TNT (Trinitritolueno) de la cantidad de PHC y con la ayuda de una gráfica de ondas de sobrepresión del TNT, obtenemos la distancia.

c) La proyección y grandes desplazamientos de partes del recipiente.

d) Otros incendios secundarios.

Existen diferentes programas para calcular el nivel de radiación y la onda de sobrepresión generada por un BLEVE. Recomendamos utilizar el método de cálculo de U.S. Department of Housing and Urban Development.

3.5.3 ACCIDENTES OCURRIDOS EN LA INDUSTRIA NACIONAL DEL AEROSOL

Afortunadamente, en los más de 50 años que tiene la industria del aerosol en México, no se han presentado incendios o explosiones originados en, o por, los recipientes de almacenamiento PHC. Sin embargo, no debemos de esperar a que esto ocurra, tomemos experiencia de los accidentes ocurridos en la industria del gas LP y establezcamos las medidas preventivas para evitar que esto suceda.

Los incendios que han ocurrido en plantas, llenadoras de aerosol, se han originado por el manejo incorrecto de líquidos inflamables, bodegas de aerosoles sin ventilación, con instalaciones eléctricas no clasificadas. Afortunadamente, ninguno de los accidentes que han ocurrido hasta la fecha, han sido fatales.

3.6 NORMAS Y LISTADOS QUE APLICAN A LAS SUSTANCIAS PELIGROSAS

3.6.1 LISTADO PARA SUSTANCIAS INFLAMABLES Y EXPLOSIVAS

El 4 de mayo de 1992, la Secretaría de Gobernación (SEGOB), publicó en el Diario Oficial de la Federación, el segundo listado de actividades altamente riesgosas. Este listado considera como actividad altamente riesgosa, el manejo de sustancias inflamables y explosivas, en cantidad igual o superior a la cantidad de reporte. Para el propano, isobutano y n-butano, la cantidad de reporte es de 500 kg.

La cantidad de reporte corresponde a la masa necesaria para formar una nube inflamable o explosiva y que, en un radio de 100 metros a la redonda, es capaz de generar una onda de sobrepresión de 0.5 psig.

3.6.2 IDENTIFICACIÓN Y COMUNICACIÓN DE RIESGOS Y PELIGROS DE LAS SUSTANCIAS QUÍMICAS PELIGROSAS

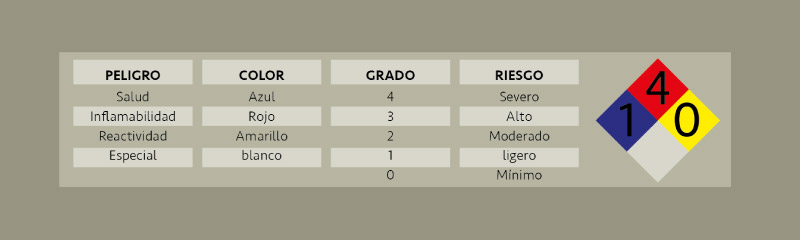

La Norma Oficial Mexicana NOM-018-STPS-2000, Sistema para la identificación y comunicación de peligros y riesgos por sustancias químicas peligrosas en los centros de trabajo, establece los criterios para clasificar e identificar el grado de riesgo de las sustancias peligrosas. Está basada en la norma NFPA-704, utiliza un rombo con colores para identificar los peligros y números para clasificar el grado de riesgo.

Para el propelente hidrocarburo, tenemos los siguientes peligros y grados de riesgo: Inflamabilidad = 4 (es muy inflamable, tiene un punto de ignición menor a 22.8°C). Salud = 1 (es más denso que el aire, desplaza al oxígeno y puede causar asfixia). Reactividad = 0 (es un material muy estable y no reacciona con muchas sustancias).

El Sistema Globalmente Armonizado (SGA) utiliza un pictograma para la comunicación del peligro del material 17. La letra H, del código numérico, significa peligro (del inglés “Hazard”). El primer número indica el tipo de peligro (2=peligro físico, 3=peligro a la salud y 4=peligro al medio ambiente). Los dos números siguientes, corresponden a las propiedades intrínsecas del material (20=gas inflamable y 80=gases a presión). El texto, en letra negrita, indica el peligro del material.

Hoja de Datos de Seguridad (HDS): es la información sobre las condiciones de seguridad e higiene necesarias, relativa a las sustancias químicas peligrosas, que sirve como base para programas escritos de comunicación de peligros y riesgos en el centro de trabajo. Para el SGA se conoce como Ficha de Datos de Seguridad (FDS).

Esta norma establece que el personal que maneja sustancias químicas peligrosas debe ser capacitado anualmente y conocer la HDS o FDS del producto. En el anexo 3 aparece la FDS para el propelente hidrocarburo. Cada proveedor de sustancias químicas peligrosas está obligado a proporcionar la HDS o FDS de sus productos.

3.6.3 AGENTES QUÍMICOS CONTAMINANTES DEL AMBIENTE LABORAL NORMA OFICIAL MEXICANA NOM-010-STPS-2014, Agentes Químicos Contaminantes del Ambiente Laboral-Reconocimiento, Evaluación y Control.

Esta norma fue publicada en el DOF, el 28 de abril del 2014 y entra en vigor el 28 de abril del 2016. En el Apéndice I, de la norma, clasifica al propano, isobutano y al nbutano como sustancias que dañan al sistema nervioso central y también las cataloga como sensibilizantes cardiacos. El valor límite de exposición pico (VLE-P), que no debe pasarse en cualquier momento de la jornada de trabajo, es de 1,000 partes por millón (ppm). Este valor debe ser tomado muy en cuenta, por las empresas que realizan el llenado de aerosoles con propelente hidrocarburo, sin las medidas de ventilación recomendadas. La norma establece los siguientes requerimientos:

1) Contar con la evaluación de la concentración de los agentes químicos contaminantes del ambiente laboral, llevada a cabo por un laboratorio de pruebas acreditado por la Entidad Mexicana de Acreditación (EMA) y aprobado por la STPS.

2) No exponer a los trabajadores a concentraciones superiores a los valores límite de exposición que establece el Apéndice I (1000 ppm para el PHC).

3) Proporcionar al personal ocupacionalmente expuesto el equipo de protección personal específico al riesgo y conforme lo establece la NOM 017-STPS-2008.

Evaluemos el siguiente caso. Se realiza el llenado manual de aerosoles en un pequeño laboratorio que no tiene una adecuada ventilación. Tiene un volumen de 36 m3 y se están llenando con propelente idrocarburo A-46, calculemos después de cuantos aerosoles se alcanza la concentración de 1,000 ppm. Suponer una dilución homogénea.

Volumen de cuarto = 3 x 4 x 3 = 36 m3

Solución del caso:

Para una emisión de 1 ml de PHC por cada aerosol que se llena, tenemos:

1 ml de A-46 = 245 ml de gas @ 21 C y 1 atm = 0.245 L de gas / bote de aerosol

Para calcular su dilución utilizamos la siguiente fórmula:

V1C1 = V2C2. Donde V1C1 indica el volumen y la concentración inicial y conocemos la concentración final (1,000 ppm).

V1 = 0.245 L de gas A-46

C1 = 100% gas = 1’000,000 ppm

C2 = límite de exposición = 1000 ppm

Entonces podemos calcular el volumen final de la fórmula anterior:

V2 = V1C1/C2

V2 = 0.245 L x 1’000,000 ppm / 1000 ppm = 245 L @ 1000 ppm = 0.245 m3 @1000 ppm.

Cálculo del número de aerosoles necesarios para alcanzar 1000 ppm: 36 m3 / 0.245 m3 / aerosol = 147 aerosoles

SECCIÓN 4 ALMACENAMIENTO Y MANEJO DEL PROPELENTE HIDROCARBURO

- 4.0 Almacenamiento y manejo del propelente hidrocarburo

- 4.1 Clasificación de las plantas de llenado de aerosoles

- 4.2 Normatividad aplicable al almacenamiento y manejo de PHC.

- 4.3 Recipientes para almacenamiento de PHC.

- 4.4 Distancia de separación de recipientes con PHC.

- 4.5 Ubicación y protección del área de almacenamiento de PHC.

- 4.5.1 Ubicación de los recipientes de almacenamiento.

- 4.5.2 Cercas perimetrales de protección

- 4.6 Protección de las boquillas de servicio.

- 4.7 Protección contra incendio.

- 4.8 Trasiego del propelente hidrocarburo a la gasificadora.

- 4.8.1 Se prohíbe la presurización de los recipientes con aire.

- 4.8.2 Bombas de trasiego de PHC. 4.8.3 Purgando los vapores de la línea de PHC.

- 4.9 Tuberías, válvulas y conexiones para phc.

- 4.91. Tuberías y conexiones.

- 4.9.2 Válvulas para PHC.

- 4.9.3 Uso de manguera para PHC.

- 4.10 Suministro del propelente hidrocarburo.

- 4.10.1 Suministro mediante autotanque.

- 4.10.2 Suministro mediante semirremolque.

4.0 ALMACENAMIENTO Y MANEJO DEL PROPELENTE HIDROCARBURO

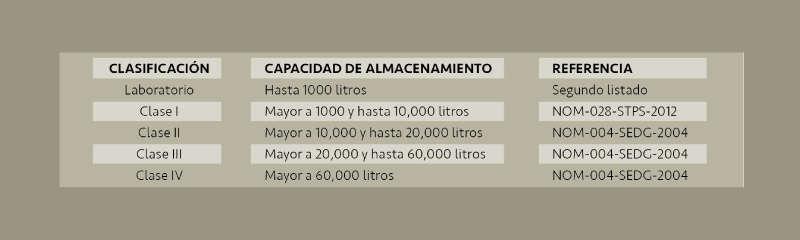

4.1 CLASIFICACIÓN DE LAS PLANTAS DE LLENADO DE AEROSOLES

Resulta conveniente clasificar las plantas de llenado de aerosoles, de acuerdo con su capacidad de almacenamiento de propelente, pues de esto dependerán los requerimientos de protección contra incendio. Para esto, tomaremos como referencia el Segundo listado de materiales peligrosos, la Norma Oficial Mexicana NOM-028-STPS- 2012 1, NOM-002-STPS-2010 2 y NOM-004-SEDG-2004 3.

El segundo listado clasifica como actividad altamente peligrosa, con riesgo de incendio o explosión, cuando se utilizan cantidades mayor o igual a 500 kg de propano/butano. La NOM-028-STPS-2012 requiere que se establezca un sistema para la administración del trabajo-Seguridad en los procesos y equipos críticos que manejen sustancias químicas peligrosas. Aplica a cantidades mayores a 4,600 kg de PHC.

4.2 NORMATIVIDAD APLICABLE AL ALMACENAMIENTO Y MANEJO DE PHC

A falta de normas para el PHC, las compañías que suministran este producto en México deberán exigir al usuario que sus instalaciones cumplan con las especificaciones de diseño y construcción, establecidas por las Normas Oficiales Mexicanas, de la Subsecretaría de Hidrocarburos de la Secretaría de Energía (SENER). Las normas están disponibles en: www.sener.gob.mx

Aunque las normas de la SENER actualmente no aplican para el PHC, constituyen la mejor referencia disponible para el diseño y construcción de instalaciones para el manejo y almacenamiento de gases licuados inflamables. También es recomendable usar como referencia la norma americana NFPA-58, edición 2014.

4.3 RECIPIENTES PARA ALMACENAMIENTO DE PHC.

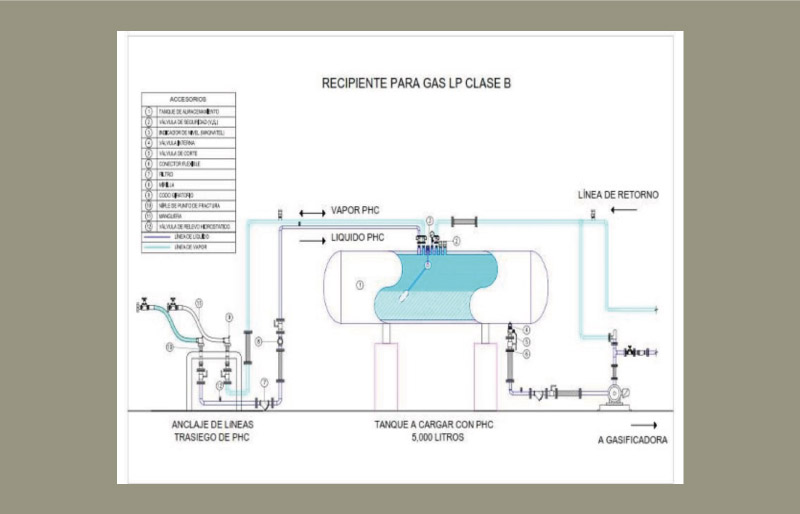

Los recipientes para PHC, deberán estar fabricados conforme a la NORMA Oficial Mexicana NOM-009-SESH-2011, Recipientes para Contener Gas L.P., Tipo no Transportable. Especificaciones y Métodos de Prueba. La presión mínima de diseño es de 17.5 kgf/cm2 (250 PSI). Las boquillas, accesorios de control, medición y seguridad se especifican en la norma, al igual que sus funciones.

Los recipientes Clase B tienen una capacidad de almacenamiento de 100 a 5000 litros. La ventaja de estos recipientes es que son más económicos y se encuentran disponibles para su entrega inmediata. Son los más utilizados en plantas pequeñas y medianas.

Los recipientes comerciales Clase B no están diseñados para el servicio de líquido, son fabricados para el servicio de gas LP en fase vapor. Sin embargo, han sido utilizados para servicio de líquido, utilizando la boquilla del dren (para alimentar la bomba de PHC) y la boquilla de servicio (para el retorno del PHC y para la colocación del manómetro del recipiente). Lo más conveniente es solicitar al fabricante la instalación de dos boquillas adicionales, aunque esto puede incrementar su precio y demorar su entrega.

Los recipientes Clase A tienen una capacidad mayor a 5000 litros, se fabrican bajo pedido del cliente. Los recipientes comerciales cuentan con boquillas suficientes para la instalación de la bomba de PHC que alimenta la gasificadora y para la línea de retorno. Estos recipientes son utilizados por las grandes empresas llenadoras de aerosoles.

Una vez instalados, los recipientes nuevos (clase A o B), deberán ser inspeccionados a los 10 años y después cada 5 años, con una medición con ultrasonido y conforme a la norma NOM-020-STPS-2001 6. Las válvulas de seguridad y las válvulas automáticas, instaladas en las boquillas de los recipientes Clase A deberán ser reemplazadas cada 10 años. Para los recipientes Clase B deberán ser reemplazadas cada 5 años.

4.4 DISTANCIA DE SEPARACIÓN DE RECIPIENTES CON PHC.

La normatividad para gas LP, requiere que los recipientes sean instalados en áreas abiertas y separados de edificios, colindancias y paredes. En la siguiente tabla se indican las distancias mínimas de separación, de acuerdo con la capacidad del recipiente.

Las distancias a la gasificadora, almacenes, bodegas, solventes y maquinaria, se tomaron en base a la norma NOM-001-SEDG-1996 y NOM 003-SEDG-2004 5. La distancia mínima a la planta generadora de energía eléctrica y lugares donde hay trabajos de soldadura es de 25 metros. La distancia mínima entre recipientes es de 1.0 m, para recipientes hasta 5,000 litros de capacidad y de 1.5 m para recipientes de mayor volumen (NOM-004-SEDG-2004).

4.5 UBICACIÓN Y PROTECCIÓN DEL ÁREA DE ALMACENAMIENTO DE PHC.

4.5.1 UBICACIÓN DE LOS RECIPIENTES DE ALMACENAMIENTO.

No está permitido que un recipiente de PHC sea colocado en el interior de la nave de la planta, cuarto, zona techada o espacios confinados. Deben estar a la intemperie y en áreas con circulación natural del viento. Se deben colocar sobre piso firme y nivelado o, sobre plataformas, bases de concreto o estructuras metálicas debidamente sustentadas.

La extracción de PHC, en fase líquida, se recomienda realizar por el fondo del recipiente. La altura mínima entre el fondo y el nivel de piso deberá ser mínimo de 1 m.

La NOM-003-SEDG-2004 permite instalar recipientes a la intemperie en azotea, siempre y cuando su capacidad máxima sea de 5,000 litros. Recipientes con mayor capacidad deberán instalarse a nivel de piso. La capacidad total permitida para este caso será de 25,000 litros (por ejemplo, 5 recipientes de 5,000 litros, cada uno).

4.5.2 CERCAS PERIMETRALES DE PROTECCIÓN

El área de recipientes de almacenamiento de PHC deberá estar libre de cualquier material combustible o construcción ajena a las instalaciones. El suelo deberá ser de cemento. Se recomienda proteger el área de almacenamiento de PHC con una cerca perimetral de malla ciclón, con altura mínima de 1.30 m, para evitar la entrada de personal no autorizado. La cerca deberá contar con dos puestas de acceso al área.

La distancia mínima de separación del recipiente a la cerca de protección es de 1.5 metros. En zonas de circulación de vehículos se deberá proteger con postes de concreto o tubos de acero para evitar que puedan ser alcanzados por un vehículo.

Se deberá contar con una escalera fija para la inspección del indicador de nivel, de las válvulas de seguridad y para la operación de las válvulas de llenado de los recipientes.

Los recipientes con capacidad hasta de 5,000 litros, pueden abastecerse con PHC de manera directa. Esto se hace conectando la manguera de suministro, del auto tanque del proveedor, a la válvula de llenado del recipiente y que se encuentra localizada en la parte superior del mismo.

Cuando los recipientes se encuentren en un segundo nivel, la instalación deberá de contar con líneas de llenado, para poder realizar la descarga de manera segura. Para evitar un posible sobrellenado, los recipientes de PHC con diferente presión de vapor, deberán contar con líneas de llenado independientes.

Los recipientes con capacidad mayor a 5,000 litros deberán contar con líneas de llenado. Las líneas de llenado deberán estar firmemente sujetadas a un anclaje que pueda soportar el jalón del transporte, en caso de que se arranque sin haberse desconectado. Las tuberías deberán contar con un punto de fractura y estar protegidas con válvulas de exceso de flujo, para evitar el posible escape del PHC.

4.6 PROTECCIÓN DE LAS BOQUILLAS DE SERVICIO

Es indispensable que todas las salidas del recipiente, para el servicio de líquido o de vapor, estén protegidas por una válvula automática (exceso de flujo o válvula check).

Las válvulas de exceso de flujo funcionan de manera automática, protegiendo al recipiente, ante descargas masivas de PHC. Por ejemplo, en el caso de una ruptura de tubería, la descarga libre de PHC provocará el cierre de la válvula y no dejará escapar más PHC, en fase líquida. De forma similar, la válvula de exceso actúa en la fase vapor.

Para el caso del servicio de fase líquida y en diámetros de dos pulgadas o mayores, se recomienda instalar válvulas internas, que se operan neumáticamente y ofrecen mayor seguridad. En caso de incendio la válvula cierra automáticamente por falla de aire.

Para la línea de llenado del recipiente, es recomendable instalar una válvula de no retroceso (check) que permita solo la entrada de PHC, pero que impide su salida.

Así mismo, deberá contar con una válvula manual, inmediatamente después de cada válvula automática. De esta manera, contamos con un sistema de doble válvula, que protege cada boquilla de servicio del recipiente.

Se recomienda instalar conectores flexibles metálicos, colocados después de la válvula manual. Esta medida, protegerá la integridad del sistema de válvulas, en caso de sismo, vibración excesiva o de cualquier esfuerzo de palanca de las tuberías. De otra manera, las válvulas automáticas podrían fracturarse y se presentaría una descarga masiva de PHC, difícil de controlar. La longitud del conector será menor a un metro y deberán soportar una presión mínima de trabajo de 350 psi (24,47 kgf/cm²).

En el catálogo del proveedor de equipos y válvulas para gas LP, se pueden consultar las características de estos productos. Para su consulta, selección y especificación, están disponibles en la página: www.egsa.mx/ CatalogoEGSA.aspx. Sin embargo, se deberá consultar a su proveedor de PHC, o a una Unidad de Verificación acreditada en gas LP, para su correcta especificación. En la página de la SENER, puede seleccionar a la Unidad de Verificación que le resulte más conveniente.

4.7 PROTECCIÓN CONTRA INCENDIO

La NOM-002-STPS-2010 6, clasifica como instalación con alto riesgo de incendio cuando se cuente con inventarios de más de 3,000 litros de líquidos o gases inflamables. Esta norma establece colocar al menos un extintor por cada 200 metros cuadrados de superficie o fracción y no exceder 23 metros de distancia máximas de recorrido para acceder a cualquier extintor, tomando en cuenta las vueltas y rodeos necesarios.

Las plantas de aerosoles con recipientes de PHC, deberán estar protegidas contra incendio, por medio de extintores como mínimo y en aquellos casos que así se especifica, en la siguiente tabla, deberán estar protegidos mediante hidrantes o un sistema fijo de enfriamiento por aspersión de agua.

De acuerdo con la norma NOM-004 SEDG-2004, instalaciones con capacidad mayor a 20,000 litros (Clase III) deberán contar con un sistema fijo de aspersión de agua.

El agua deberá mojar directamente el recipiente, cuando menos el 90% de la superficie de la zona de vapor, cuando fase líquida del recipiente se encuentre al 50% de su capacidad. La norma NFPA-58 recomienda mojar directamente el 100% del recipiente.

La capacidad mínima de la cisterna para almacenamiento de agua contra incendio deberá ser de 21,000 litros. O bien, la que resulte por el cálculo para el enfriamiento del recipiente de mayor tamaño, durante un tiempo mínimo de 30 minutos y un caudal de 10 litros por minuto por metro cuadrado de superficie del recipiente.

Además, también es conveniente contar por lo menos con dos hidrantes y/o monitores, que son requeridos para tener acceso a la zona de válvulas y cerrar las válvulas, en caso de ser necesario.

Para instalaciones Clase IV la norma NOM-002-STPS-2010 recomienda una capacidad de abastecimiento de agua para dos horas y una presión de la red de 7 kg/cm2.

4.8 TRASIEGO DEL PROPELENTE HIDROCARBURO A LA GASIFICADORA

4.8.1 SE PROHÍBE LA PRESURIZACIÓN DE LOS RECIPIENTES CON AIRE

La transferencia de PHC de un recipiente a otro se conoce como trasiego. En la industria del gas LP, básicamente se utilizan bombas y compresores, para realizar esta actividad. En una planta de aerosoles en el llenado de aerosoles se utilizan bombas.

Puede que México sea el único país en el mundo, donde algunas compañías rutinariamente presurizan sus recipientes con aire, en lugar de utilizar una bomba para el llenado de aerosoles. Cuando el PHC se acaba, el aire del tanque es purgado a la atmósfera. De lo contrario, la bomba del auto tanque para suministro de PHC, no podría vencer la contrapresión del recipiente presurizado. Aunque no se conoce de algún accidente provocado por esta mala práctica, no debe realizarse, es muy peligroso.

4.8.2 BOMBAS DE TRASIEGO DE PHC

Las bombas para PHC podrán ser neumáticas o eléctricas. En caso de ser eléctricas (ver sección 3.7), es imprescindible que la instalación sea a prueba de explosión, Clase 1, División 1, Grupo D y que la empresa dé primordial atención en mantener la instalación eléctrica en buenas condiciones. Los motores eléctricos deberán estar debidamente aterrizados y con su varilla individual para la tierra física. Para la transferencia de DME los motores deberán ser Clase I, División 1, Grupo C.

La normatividad mexicana permite instalar las bombas debajo del recipiente de PHC. La norma internacional, recomienda que se instalen lo más alejadas del recipiente.

Las bombas neumáticas trabajan únicamente con una tubería hacia la máquina de llenado, mientras que las bombas eléctricas podrán trabajar con una o con dos tuberías. Ambos sistemas son aceptables, pero la práctica ha indicado que el sistema de suministro con tubería de retorno al recipiente y con bombas eléctricas, da menos problemas de variación de peso en el llenado de aerosoles.

En una instalación con bomba eléctrica, el PHC es bombeado desde el tanque hasta la máquina de llenado y luego el gas que no se utiliza para envasar, es devuelto al tanque de almacenamiento por una línea de retorno. Para esta operación no deberá utilizarse el by-pass de la bomba, el cual está diseñado exclusivamente para la protección de la bomba en caso de válvulas bloqueadas.

Es recomendable instalar un acumulador de propelente, con cámara de nitrógeno, cerca de la máquina. Esto evita la vaporización del PHC, cuando se produce la inyección de PHC a cada aerosol y sirve como pulmón de PHC.

Esta medida reduce la variación de peso de PHC en el aerosol, pues evita la entrada de PHC en fase vapor, que puede provocar variaciones en el peso dosificado de PHC.

4.8.3. PURGANDO LOS VAPORES DE LA LÍNEA DE PHC

Las máquinas gasificadoras son volumétricas y llenan el mismo peso de gas siempre y cuando reciban propelente en fase 100% líquida. Cuando empieza a variar el peso del gas, indica que hay propelente en fase vapor en la línea. En México la costumbre es abrir un poco la conexión de la última manguera y dejar escapar propelente hasta que el sonido indique que está saliendo gas en fase líquida. Cuando esto sucede afuera o en una zona con alta ventilación, no hay problema, pero hay ocasiones que esto se realiza dentro de la planta. En este caso es necesario colocar una válvula de purga y una línea de desfogue para que el gas se libere a la atmósfera.

Para evitar realizar el purgado de la línea, se recomienda utilizar una línea de retorno de PHC de la gasificadora al recipiente. Cuando retorna el excedente de PHC líquido, también retornan los vapores presentes en la línea y evita su purgado. También es importante, que la salida de PHC líquido, no se realice por la parte superior del tanque.

4.9 TUBERÍAS, VÁLVULAS Y CONEXIONES PARA PHC

La conducción del PHC del tanque a la bomba y de ésta a la máquina de llenado, es realizado a través de tuberías, válvulas y de mangueras.

4.9.1 TUBERÍAS Y CONEXIONES Para el caso de tuberías, estas deberán ser del diámetro adecuado para el volumen de propelente que se va a transportar y deberán cumplir con cualquiera de una de las siguientes dos especificaciones:

• Cédula 40 soldada al 100% unidas con bridas clase 150 o mayor.

• Cédula 80 roscada y unida con conexiones roscadas para 3000 psi.

Ambas están permitidas por la normatividad nacional. Sin embargo, desde el inicio de la industria se ha preferido utilizar tubería cédula 80 soldada, que excede la especificación y por lo tanto, da mucho mayor margen de seguridad

4.9.2 VÁLVULAS PARA PHC.

Las válvulas a utilizar en las líneas de transferencia y recipientes de almacenamiento deberán ser apropiadas para el manejo de gas LP. Las válvulas de apertura manual podrán ser de globo o de cierre rápido. Cundo exista el riesgo de una fuga de PHC, por la apertura accidental de una válvula manual, se deberá instalar una válvula de globo que es de apertura lenta y cuesta más para abrirse.

Las válvulas conectadas directamente al tanque deberán ser reemplazadas cada 10 años. Las válvulas de recipientes con capacidad de 5,000 litros o menos y que no cuenten con líneas de llenado, deberán cambiarse cada 5 años.

También se deberá instalar una válvula de relevo hidrostático entre cada tramo de tubería limitado por dos válvulas de cierre manual, colocada en las partes más altas de la tubería y con una calibración de apertura no menor a 350 psi.

Toda la tubería de propelente PHC tiene que estar protegida contra golpes y estropeos. La tubería podrá ser elevada, a nivel de suelo, o subterránea, pero tiene que estar 100% hermética. En caso de tuberías subterráneas, éstas deberán ser protegidas por una reja de acero, pero tienen que estar al aire libre.

4.9.3 USO DE MANGUERAS PARA PHC

Normalmente se utiliza manguera en cuatro lugares; (a) en la salida de tanques, después de la válvula de exceso de flujo y la válvula manual, (b) en la última distancia de la tubería hacia la bomba, (c) de la bomba nuevamente a la tubería que va a la máquina de llenado, y (d) en el último tramo de la tubería hacia la máquina. Las mangueras no deberán tener una longitud mayor de 1.5 m.

Es muy importante que la manguera sea de alta presión (40 kg/cm2 o más). No debe estar tallada, raspada, con quiebres o cuarteaduras en su superficie.

4.10 SUMINISTRO DEL PROPELENTE HIDROCARBURO

El suministro del propelentes inflamables, debe realizarse por personal capacitado y adiestrado en el trasiego de gases licuados. El mayor número de accidentes en la industria del gas LP, ha ocurrido por personal no competente, que realiza sobrellenados del recipiente o que mueve el transporte sin haberse desconectado.

4.10.1 SUMINISTRO MEDIANTE AUTOTANQUE

La mayoría de las empresas pequeñas cuentan con recipientes con capacidad igual o menor a 5,000 litros. Para estas capacidades el medio más común de suministro es mediante autotanque con capacidades de 5,000 a 15,000 litros.

El trasiego del gas licuado se realiza utilizando la bomba del mismo camión y por lo tanto, utiliza el motor de combustión interna del transporte, por lo que una fuga de propelente inflamable puede terminar en un grave incendio o explosión.

Para realizar el suministro seguro del propelente, el supervisor de la planta de aerosoles deberá verificar el cumplimiento de los siguientes requisitos de seguridad:

1) Que por lo menos, siempre haya dos personas competentes realizando y/o supervisando esta actividad, desde el inicio hasta el final del suministro del propelente. Así mismo que cuenten con su equipo de protección personal. También es importante revisar que las mangueras no estén agrietadas o presenten cortaduras o raspones que puedan debilitarlas y que no haya fugas en la unidad.

2) Estacionar la unidad de transporte en el lugar autorizado, aplicar el freno de estacionamiento y apagar el motor. colocar calzas en las ruedas traseras y conectar la tierra física al chasís de la unidad de transporte.

3) Verificar que existe el espacio necesario en el recipiente de almacenamiento, para realizar la descarga de propelente. Supervisar de no exceder el máximo llenado del recipiente: 90% de su volumen para propelentes de baja presión (70 psi o menos @ 21 °C) y 85% para presiones superiores.

4) Una vez autorizada la descarga del propelente, por parte del supervisor de la planta, iniciar la conexión de las mangueras para el trasiego (línea de líquido y línea de retorno de vapor) con las líneas de carga o directamente a las válvulas del recipiente. Esto último se permite realizar, cuando el recipiente se encuentra a nivel de piso y haya una completa visión desde el autotanque hasta el recipiente.

5) Asegurarse que la caja de velocidades del transporte este en posición neutral. Poner en marcha el motor de la unidad. Accionar el embrague (clutch) y enseguida la toma de fuerza (para operar la bomba) e iniciar la descarga.

6) Supervisar la descarga del producto, permaneciendo el operador cerca de la unidad y su auxiliar en el área del recipiente. Revisar, periódicamente, los niveles tanto de la unidad como del recipiente.

7) Terminada la operación de descarga, el operador activa nuevamente el embrague para dejar de operar la toma de fuerza y apaga el motor de la unidad.

8) Cerrar todas las válvulas de la línea de líquido y línea de vapor del recipiente de almacenamiento y del autotanque. Proceder a desconectar y recoger las mangueras y coordinar con el auxiliar el enrollado seguro de las mangueras.

9) Dar aviso de la terminación de descarga al supervisor de la planta, retirar la tierra física, retirar las calzas de las ruedas, desactivar el freno de estacionamiento y retirar la unidad de la zona de descarga.

4.10.2 SUMINISTRO MEDIANTE SEMIRREMOLQUE

Los semirremolques son recipientes montados en un vehículo sin eje delantero, que es acoplado a un tractocamión de manera que sea jalado y parte de su peso sea soportado por éste. Tienen capacidades desde 35,000 a 45,000 litros y se utilizan para el suministro de recipientes con grandes capacidades.

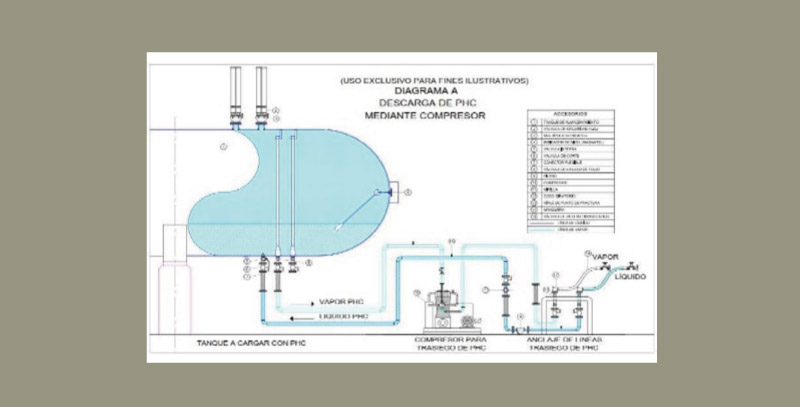

La descarga segura de un semirremolque se realiza mediante un compresor. Por lo tanto la planta de aerosoles deberá contar con su propio procedimiento autorizado y algunas empresas realizan la descarga con su propio personal.

Para este caso, es conveniente que la planta cuente con un andén exclusivo para estacionar y realizar la descarga de propelente. La Oficina Internacional del Trabajo (OIT), recomienda instalar un sistema de aspersión de agua para cubrir el transporte 7.

Las tuberías del recipiente y las líneas de llenado deberán estar firmemente soportadas y contar con los siguientes requisitos de seguridad:

- Anclado de las tuberías.

- Puntos de fractura.

- Válvulas de exceso de flujo.

- Válvulas de no retroceso.

- Válvulas de cierre manual.

- Válvulas de relevo hidrostático.

- Válvulas de seguridad.

- Codos giratorios.

- Conexión de tierra fisica.

- Instalación eléctrica aprobada.

- Botonera de emergencia.

- Detección de atmósferas explosivas.

- Estintor portátil tipo A/B/C.