Segurança aplicada ao sistema aerossol — Primera Parte

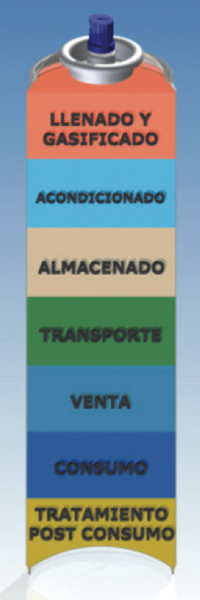

Toda a vida do aerossol, desde que nasce até chegar ao produto final, envolve o conceito de segurança, especialmente durante sua elaboração. Esta segurança é muito importante no enchimento, na gaseificação e no acondicionamento, bem como em todas as tarefas realizadas com o aerossol, sem incluir a gaseificação, na forma como é armazenado, nas várias etapas do transporte e em tudo que se refere ao armazenamento nos centros de distribuição e pontos de venda. A segurança também é importante no uso por parte do consumidor e finalmente, no tratamento após o consumo.

Porque falar de segurança em todas essas etapas? O sistema aerossol possui uma particularidade em comparação com outras formas de dispersor conhecidas: tem energia própria para seu funcionamento. Esta energia é o que permite, com sua liberação progressiva, a utilização do produto até esgotá-lo. Porém, se esta energia for liberada de forma espontânea e violenta, pode chegar a provocar danos a bens e pessoas.

Restos de energia permanecem no recipiente (do aerossol) mesmo depois deste ter sido totalmente consumido. Além disso, os propelentes mais usados são inflamáveis, bem como alguns dos componentes do concentrado.

Por esse motivo, o conceito de segurança deve acompanhar todas as etapas. Desde a forma como esta energia é incorporada até o tratamento após o consumo. E ao se manter esta condição, obtém-se um sistema de embalagem que supera os outros sistemas conhecidos em termos de segurança.

![2012-06-alr-seguridad-24]() Etapa de enchimento do concentrado e de gaseificação

Etapa de enchimento do concentrado e de gaseificação

Neste caso temos um propelente inflamável e alguns concentrados que também o são e, portanto, há risco de explosões, incêndios e perigo para o pessoal. Devido a isso, todo projeto de fábrica para fabricação de aerossois deve incluir um projeto paralelo de segurança a fim de evitar futuras modificações de custo elevado.

Muitas vezes estive em fábricas muito bonitas, muito bem projetadas, mas nas quais não se fez, paralelamente, um projeto de segurança, e quando as construções já estavam bastante adiantadas, pediam minha opinião sobre a segurança das mesmas. Nesses casos, senti-me moralmente obrigado a dizer a verdade: “não são seguras”; e por isso, geralmente são necessárias adaptações para que essas fábricas atinjam uma condição mínima de segurança com um determinado custo, que poderia ter sido evitado desde o início se se houvesse levado em consideração as questões de segurança.

Nesta parte do processo, é fundamental destacar a questão da inflamabilidade do GLP, que necessita de certos meios de controle em áreas chave, como o projeto adequado de engenharia, que sempre deve obedecer às normas (para evitar instalações precárias e improvisadas, como muitas vezes se viu).

Outros pontos importantes são o estudo cuidadoso da aspiração e da ventilação, bem como do controle de fontes de ignição, especialmente aquelas geradas por riscos elétricos. Tudo isto deve ser feito para evitar misturas inflamáveis ou explosivas no ambiente, além de fontes de ignição descontroladas. É preciso tomar estas precauções para se obter uma área segura, mesmo em condições extremas. Ou seja, a fábrica deve ser sempre segura, não importa o que aconteça.

Por exemplo, se uma mangueira de alta pressão se rompe e enche um ambiente com gás, mesmo assim os danos devem ser reduzidos e os riscos devem permanecer sob controle. Esta filosofia é a que deve prevalecer quando se executa a tarefa preliminar do projeto de segurança industrial.

Principal fator de risco da área

Os principais fatores de risco da área são as fontes de ignição, provocadas principalmente pelos riscos gerados pelas instalações elétricas. Entende-se por ignição a energia mínima necessária para inflamar uma mistura inflamável ou explosiva.

Existem três conceitos que potencializam o efeito das fontes de ignição: o aumento do teor de oxigênio, o aumento da pressão e o aumento da temperatura. Destes três, o que nos interessa em especial, é o último, porque os aerossois são fabricados tanto em países frios como em países quentes, e devido a isso, é preciso tomar certas precauções especiais, não apenas devido ao gás liquefeito de petróleo, como também aos solventes, uma vez que seus vapores são facilmente inflamáveis quando ocorre um aumento da temperatura ambiente.

Quando se fala em ignição, é preciso controlar as várias fontes que a produzem, tais como a indução, as faíscas eletrostáticas, as faíscas de atrito e de impacto, o aquecimento aerodinâmico de gases ou os arcos voltaicos (curto-circuitos). As fontes consideradas muito perigosas são as chamas, soldas, chamas-piloto, sistemas de exaustão e ignição de motores de automóvel.

O controle das fontes de ignição implica, principalmente, o controle dos riscos elétricos por meio de instalações elétricas adequadas e de acordo com as normas.

Normas internacionais de instalações elétricas

Já faz muito tempo que na América Latina são sempre utilizadas as Normas para instalações elétricas dos Estados Unidos, o Código Nacional de Eletricidade (National Electrical Code/NEC), que possui várias classes. A classe que corresponde ao nosso caso é a Classe I, que define as atmosferas explosivas formadas por misturas de gases e em que são indicados dois tipos de divisões:

Divisão I: atmosferas explosivas normalmente presentes durante o processo.

Um exemplo desta divisão é o vazamento sistemático de GLP produzido quando o cabeçote de gaseificação da máquina de enchimento sobe. Na pequena câmara que envolve o atuador ou a haste da válvula, fica uma quantidade mínima do gás liberado nesta operação que é transferida para o ambiente da sala de enchimento.

Divisão II: atmosferas explosivas presentes por ruptura ou avaria anormal dos equipamentos. Nestas divisões se destacam quatro grupos de atmosferas explosivas: A (acetileno), B (hidrogênio), C (etileno), D (metano e butano, etc.) sendo o último grupo o que se aplica à indústria de aerossol.

Apenas para mencioná-las, há ainda a Classe II (atmosferas explosivas, pós) e a Classe III (fibras).

Também existem outras normas, as normas europeias (IEC/ CENELEC/EUROPA) adotadas pela European Aerosol Federation (FEA/Federação Europeia do Aerossol) e pela Associação Britânica de Fabricantes de Aerossol (BAMA/British Aerosol Manufacturer ́s Association), que em vez de três divisões, possui três tipos de zonas:

A Zona 0 de atmosferas explosivas constantemente presentes; a Zona 1, de atmosferas explosivas presentes de forma intermitente durante o processo; e a Zona 2, de atmosferas presentes em condições anormais ou em caso de falha dos equipamentos.

Distingue-se da americana por não mencionar situações normais ou eventos inesperados; pelo contrário, faz referência à quantidade de tempo no qual estas atmosferas inflamáveis estão presentes.

Por exemplo, na Zona 0, mais de mil horas por ano, na Zona 1, entre 10 e 1.000 horas por ano e na Zona 2, entre 0,1 e 10 horas por ano.

Os materiais elétricos utilizados nas distintas zonas são: na Zona 0, o antiexplosivo (expresso pelas siglas E Ex d). Os equipamentos antiexplosivos são receptáculos elétricos que cobrem todos os aparelhos e dispositivos não apenas para impedir a entrada de gases no interior do artefato, os quais podem entrar em contato com condutores ativos, como também para, caso ocorra uma explosão interna, o dispositivo resista sem se romper.

Em uma Zona 1, é possível utilizar o critério antiexplosivo e também o de segurança intrínseca (identificado pelas siglas E Ex ia ou ib). Na Zona 2, aplica-se a segurança aumentada, conceito que corresponde a: equipamento estanque, pressurizado, encapsulado, imerso em óleo, etc. (As siglas que a identificam são E Ex o, p, q, m, e).

Na elaboração e na gaseificação dos aerossois são permitidos vários graus de proteção elétrica, de acordo com a respectiva área. A seguir, apresentamos uma pequena classificação de zonas nas fábricas de enchimento de aerossois:

| Área de tanques de GLP | Zona 0 |

| Área de descarregamento | Zona 0 |

| Área de tanques de GLP | Zona 0 |

| Sala de Gás (GLP) | Zona 0-1 |

| Setor de acondicionamento com todas as tarefas exceto gaseificação | Zona 2 |

| Colocação dos atuadores | Zona 1 |

| Teste de banho | Zona 1 |

| Túnel termocontração | Zona 1 |

Detecção de GLP

O GLP utilizado em aerossois é desodorizado, não tem cheiro e não se vê e, portanto, é necessário comprovar sua presença por meio de dispositivos específicos de detecção.

Por isso se aconselha a implementação de detectores de gás em vários pontos da fábrica como a área de descarregamento, a área de tanques ou a de bombas, a sala de enchimento e o setor de entrada dos aerossois para o setor de acondicionamento. Aconselha-se o uso de detectores e de ventilação adicional de emergência, além de alarme luminoso e sonoro nesses setores.

Outro ponto importante é que tudo o que se faz na área de elaboração de aerossois, mais especificamente na área de gaseificação, deve ser planejado com antecedência. Isto é, tudo deve ser feito de acordo com procedimentos escritos, não se deve improvisar nada. E deve haver registros que atestem sua aplicação.

Por exemplo, alguns dos procedimentos escritos são: início de operação da fábrica, parada da fábrica, tarefas de manutenção de emergência, programas preventivos e preditivos, descarregamento do GLP do caminhão de carga a granel. Nestes procedimentos, basicamente indica-se que interruptor deve ser desligado, que ventilação deve ser interrompida ou que válvula deve ser fechada.

Outro exemplo de procedimento é o religamento manual do sistema de controle de emergência automático. Essa operação é necessária quando esses sistemas de detecção acarretam uma interrupção de todas as operações da fábrica e é necessário colocá-los novamente em funcionamento.

Todas as intervenções na área, seja para manutenção ou por outro motivo, devem ser realizadas utilizando-se os respectivos formulários de permissão e com indicação de presença de pessoal no setor.

Ao executar cada uma dessas operações, deve-se completar o registro adequado criado para permitir, a posteriori, a rastreabilidade das operações da fábrica.

Projeto da fábrica

Existem dois tipos de projeto de fábricas que sempre foram utilizados na América Latina, ou pelo menos, naquelas que conheço. Em um deles, todos os procedimentos de elaboração e embalagem são feitos em um único recinto: é feita a gaseificação, coloca-se o concentrado e depois os atuadores, as tampas e também é feito o empacotamento.

Em outros casos, há um espaço exclusivo para a gaseificação e as outras operações são feitas em um setor de acondicionamento. Neste espaço exclusivo mencionado, é possível realizar a operação de gaseificação sem a presença de pessoas, apenas com uma câmara é possível vigiar remotamente a operação.

Os bunkers podem ser fechados e protegidos ou abertos, ao ar livre, o que também é uma forma de projetar o sistema de gaseificação. É importante que, à medida que novas fábricas sejam projetadas, se escolha o projeto de enchimento do GLP (seja em um bunker ou aberto), separadamente das demais instalações e, caso seja fechado, de preferência não deve haver presença de pessoas durante a operação de produção.

Desta forma é possível proteger esta área em particular, que é pequena e onde, em caso de se produzir uma deflagração ou uma explosão, as consequências seriam mínimas no que diz respeito às pessoas ou aos bens afetados.

Por último, devo destacar principalmente a importância da capacitação permanente em termos de segurança, de todo o pessoal que executa tarefas na fábrica: empresários, técnicos, operários e todos os que tenham relação com a operação dos aerossois, para evitar incidentes ou acidentes nas fábricas.

Etapa de enchimento do concentrado e de gaseificação

Etapa de enchimento do concentrado e de gaseificação