Seguridad Aplicada al Sistema Aerosol — Primera Parte

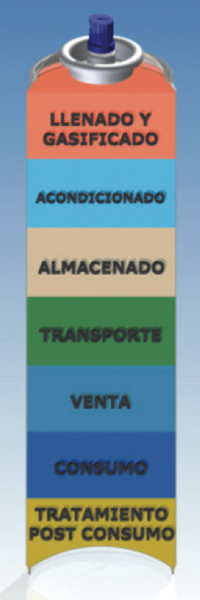

En toda la vida del aerosol, desde que nace hasta llegar al producto final, interviene el concepto de la seguridad, particularmente durante la elaboración. Esta seguridad tiene mucha importancia en el llenado, gasificado y acondicionamiento; así como también en todas las tareas que se realizan sobre el aerosol, sin incluir el gasificado como es el almacenado, las distintas etapas del transporte y todo lo referente al acopio en los centros de distribución y puntos de venta. También el uso por parte del consumidor y finalmente tratamiento post consumo.

¿Por qué hablar de la seguridad en todas estas etapas? El sistema aerosol tiene una particularidad si lo comparamos con otras formas de dispensado conocido: posee energía propia para su funcionamiento. Esta energía es la que permite, con su liberación progresiva, la utilización del producto hasta agotarlo. Pero si esta energía se libera en forma espontánea y violenta, puede llegar a provocar daños a bienes y a personas.

Restos de esta energía permanecen en el envase (de aerosol) aún luego de que el mismo ha sido totalmente consumido. Y aún hay algo más, resulta que los propelentes de mayor uso son inflamables y algunos componentes del concentrado también lo son.

Por este motivo el concepto de seguridad debe acompañar todas las etapas. Desde la manera en que se incorpora esta energía hasta el tratamiento post consumo. Y si esta condición se mantiene se obtiene un sistema de empaque que supera en seguridad a otros conocidos.

![2012-06-alr-seguridad-24]() Etapa de llenado, de concentrado y gasificado

Etapa de llenado, de concentrado y gasificado

Aquí tenemos un propelente inflamable y algunos concentrados que también lo son, y por lo tanto, hay riesgo de explosiones, incendios y peligro para el personal. Debido a ello, todo proyecto de planta para la fabricación de aerosoles debe tener adjunto un proyecto paralelo de seguridad para evitar futuras modificaciones de elevado costo.

Muchas veces me he encontrado con plantas muy bonitas, muy bien diseñadas, pero donde no se ha hecho un proyecto de seguridad paralelo, y cuando ya están muy avanzadas las construcciones, me han preguntado mi parecer acerca de si son seguras. En estos casos, me he visto moralmente obligado a decir la verdad: “no son seguras”; por lo que generalmente son necesarias adaptaciones para poder llevarlas apenas a una condición mínima de seguridad con un determinado costo, el cual se podría haber evitado si desde el principio se hubieran tomado en cuenta las instancias de seguridad.

En esta parte del proceso es fundamental destacar el tema de la inflamabilidad del GLP, el cual necesita de ciertos medios de control en áreas claves, como lo es el adecuado diseño de ingeniería que debe estar siempre sujeto a normas (para evitar instalaciones precarias e improvisadas como muchas veces se ha visto).

Otros puntos importantes son el estudio cuidadoso de la aspiración y ventilación, así como el control de fuentes de ignición, especialmente las generadas por riesgos eléctricos. Todo esto debe hacerse para evitar mezclas inflamables o explosivas en el ambiente, además de fuentes de ignición descontroladas. Esto tiene que hacerse para lograr un área segura aún en condiciones extremas. Esto es, la planta debe ser siempre segura “pase lo que pase.”

Por ejemplo, si se colapsa una manguera de alta presión y se inunda un ambiente de gas, aun así los daños deben ser reducidos y los riesgos deben permanecer bajo control. Esta filosofía es la que debe prevalecer cuando se efectúa la tarea preliminar del diseño de seguridad industrial.

Principal factor de riesgo en el área

Los principales factores de riesgo en el área son las fuentes de ignición provocadas principalmente por los riesgos aportados por las instalaciones eléctricas. Se entiende como ignición como la mínima energía necesaria para encender una mezcla inflamable o explosiva.

Hay tres conceptos que potencian el efecto de las fuentes de ignición: el aumento del índice de oxígeno, el aumento de la presión y el aumento de la temperatura, de estos tres el que nos interesa especialmente es el último, porque los aerosoles se fabrican en países tanto fríos como cálidos, debido a ello hay que tener ciertas precauciones especiales, no solo por el gas licuado de petróleo, sino también por los solventes, ya que sus vapores son fácilmente inflamables cuando se produce un incremento en la temperatura ambiente.

Cuando se habla de ignición se debe tener control de varias fuentes que la producen tales como la inducción, las chispas electrostáticas, las chispas de fricción e impacto, el calentamiento aerodinámico de gases o los arcos voltaicos (cortocircuitos).

Las fuentes consideradas muy peligrosas son los fuegos abiertos, soldaduras, llamas piloto, escapes y encendido de automotores.

El control de las fuentes de ignición implica fundamentalmente el manejo de los riesgos eléctricos por medio de instalaciones eléctricas adecuadas bajo normas.

Normas internacionales de instalaciones eléctricas

Desde hace mucho tiempo siempre se han empleado en América Latina las Normas para instalaciones eléctricas de los Estados Unidos, el Código Nacional de Electricidad (National Electrical Code/NEC), que cuenta con varias clases pero la que nos corresponde a nosotros es la Clase I que define las atmósferas explosivas formadas por mezclas de gases y donde se indica dos tipos de divisiones:

División I: atmósferas explosivas presentes en forma normal durante el proceso. Un ejemplo de esta división es la fuga sistemática de GLP que se produce cuando el cabezal de gasificado en la máquina llenadora sube. En la pequeña cámara que rodea el actuador o el vástago de la válvula permanece una mínima cantidad de gas que se libera en esta operación y es transferida al ambiente de la sala de llenado.

División II: atmósferas explosivas presentes por rotura o avería de los equipos en forma anormal.

En estas divisiones se distinguen cuatro grupos de atmósferas explosivas: A (acetileno), B (hidrogeno), C (etileno) y D (metano y butano, etc.) siendo el último grupo el que aplica a la industria de aerosol.

Solo por señalarlas, existen la Clase II (atmósferas explosivas, polvos) y la Clase III (fibras).

También hay otras Normas que son las europeas (IEC/CENELEC/EUROPA, adoptadas por la Federación Europea del Aerosol (Federation European of Aerosol/FEA) y por la Asociación Británica de Manufactureros de Aerosoles (British Aerosol Manufacturers’ Association/BAMA), que en lugar de tres divisiones cuenta con tres tipos de zonas:

La Zona 0 de atmósferas explosivas presentes en forma constante; la Zona 1 de atmósferas explosivas presentes en forma intermitente durante el proceso; y la Zona 2 de atmósferas explosivas presentes bajo condiciones anormales o falla de los equipos.

Difiere de la americana al no hablar de situaciones normales o eventos inesperados, por el contrario hace referencia a la cantidad de tiempo en el cual estas atmósferas inflamables están presentes.

Por ejemplo, en la Zona 0 más de mil horas al año, en la Zona 1 entre 10 y 1000, y en la Zona 2 entre 0.1 y 10 horas al año.

Los materiales eléctricos empleados durante las distintas zonas son: en la Zona 0 es antiexplosivo (expresado por siglas E Ex d). Los equipos antiexplosivos son receptáculos eléctricos que cubren todos los aparatos y dispositivos no solo para impedir el ingreso de gases al interior del artefacto que pueden entrar en contacto con conductores activos, sino que además, en caso de producirse una explosión interna, el dispositivo lo resiste sin colapsarse.

En una Zona 1 se puede utilizar el criterio antiexplosivo y también de seguridad intrínseca (se identifica por las siglas E Ex ia o ib). En la Zona 2 se aplica seguridad aumentada, concepto que corresponde a: estanco, presurización, encapsulado, baño de aceite, etc. (Las siglas que la identifican son E Ex o, p, q, m, e).

En la elaboración y el gasificado de los aerosoles se permiten distintos grados de protección eléctrica de acuerdo al área que se trate.

A continuación se presenta una pequeña clasificación de zonas en la planta de llenado de aerosoles:

| Zona de tanques de GLP | Zona 0 |

| Descargadero | Zona 0 |

| Zona de bombas de GLP | Zona 0 |

| Gassing room (GLP) | Zona 0-1 |

| Sector de acondicionado con todas las tareas menos el gasificado | Zona 2 |

| Colocación de actuadores | Zona 1 |

| Baño de prueba | Zona 1 |

| Túnel termocontracción | Zona 1 |

Detección de GLP

El GLP que se emplea para aerosoles está desodorizado no se huele ni se ve, por consiguiente es necesario evidenciar su presencia por medio de dispositivos de detección específicos.

Por eso se aconseja la implementación de detectores de gas en diversos lugares de la planta como el descargadero, en la zona de tanques o en la de bombas, en la sala de llenado y en el sector de entrada de los aerosoles al sector de acondicionado. Se aconsejan detectores y ventilación adicional de emergencia, además de alarma lumínica y sonora en esos sectores.

Otro punto importante es que todo lo que se hace en el área de elaboración de aerosoles y más específicamente en la zona de gasificado debe planificarse previamente. Es decir, todo se hace siguiendo procedimientos escritos, nada se improvisa. Y debe haber registros que certifiquen su aplicación.

Por ejemplo, algunos de los procedimientos escritos son: puesta en marcha de la planta, detención de la planta, tareas de mantenimiento de emergencia, programas preventivos y predictivos, descarga de GLP del camión de granel. Básicamente en estos procedimientos es señalado el interruptor a apagar, la ventilación a interrumpir o la válvula cerrar.

Otro ejemplo de procedimiento es el reenganche manual de sistema de control de emergencia automático. Esta operación es necesaria cuando estos sistemas de detección producen una interrupción en todas las operaciones de la planta, y necesario ponerlos en funcionamiento otra vez.

Todas las intervenciones, en el área ya sea por mantenimiento u otra razón, deben realizarse utilizando los correspondientes formularios de permiso y con indicación de presencia del personal en el sector.

Al efectuar cada una de estas operaciones debe completarse el adecuado registro creado para permitir, a posteriori, la trazabilidad de las operaciones de la planta.

Diseño de planta

Hay dos tipos de diseño de plantas que siempre se han utilizado en América Latina, o por lo menos las que yo conozco. En una de ellas todos los procedimientos de elaboración y envasado se hacen en un solo recinto: se gasifica, se coloca el concentrado, después los actuadores, las tapas e inclusive se hace el empaque.

En otros casos hay un espacio exclusivo para el gasificado y el resto de las operaciones se hacen en un sector de acondicionamiento. En este mencionado espacio exclusivo se puede efectuar la operación de gasificado sin presencia de personal, solo con una cámara se vigila la operación de forma remota.

Los bunkers pueden ser cerrados y protegidos o abiertos, al aire libre, que también es una manera de diseñar el sistema de gasificado.

Es importante que a medida que se van diseñando las plantas nuevas se elija el diseño de llenado del GLP (ya sea en bunker o abierto), en forma separada del resto de las instalaciones, y si es cerrado, de preferencia no debe haber presencia de personal durante la operación de producción.

De esta manera puede protegerse esta área en particular, la cual es de pequeñas dimensiones y donde, en el caso de producirse una deflagración o explosión, sus consecuencias serían mínimas en lo que respecta a la afectación de personas y de bienes.

Debo subrayar fundamentalmente, por último, la importancia de la capacitación de seguridad permanente, de todo el personal que efectúa tareas en la planta: empresarios, técnicos y operarios y todos los que tengan que ver con la operación de los aerosoles, para evitar incidentes o accidentes en las plantas.

Etapa de llenado, de concentrado y gasificado

Etapa de llenado, de concentrado y gasificado